– 1 مقدمه:

در سال هاي اخیر کنترل اتوماتیک نقش عمده اي در پیشرفت صنایع داشته است و امروزه کنترل اتوماتیک یک قسمت مهم و جدا ناشدنی از فرایند می باشد. صنایع مختلف از واحدهاي کوچک تا مجتمع هاي بزرگ صنعتی همه به نحوي از دستگاه هاي کنترل استفاده می کنند بطوریکه بهره برداري مطلوب از نظر اقتصادي و فنی بدون استفاده از سیستم کنترل اتوماتیک میسر نخواهد بود. رشد اقتصادي کشورهاي فراصنعتی و رقابت سایر کشورهاي توسعه یافته بر سر در اختیار گرفتن بازارهاي جهانی و همچنین رقابت کشورهاي در حال توسعه براي رسیدن به کشورهاي توسعه یافته، نیاز به اتوماسیون و رسیدن به حداکثر تولید ضمن حفظ استاندارد و کیفیت را امري اجتناب ناپذیر نموده است.

1- 2 تاریخچه ي اتوماسیون:

بدیهی است که هر واحد تولیدي در منشور خود دو هدف مهم را دنبال می کند یکی افزایش تولید و دیگري رضایت مشتریان، این دو هدف را اگر با دید فنی و صنعتی (ونه تجاري) بخواهیم نگاه کنیم طبعاً به این باور دست پیدا می کنیم که واحد صنعتی فوق باید بگونه اي عمل کند که بدون وقفه بکار خود ادامه دهد و در ضمن کیفیت تولید تا حد قابل قبول (استاندارد) بالا باشد. اگر این واحد تولیدي را یک واحد شیمیایی در نظر بگیریم ملاحظه خواهد شد براي دست یافتن به اهداف یاد شده لازم است یک دستورالعمل خاص (دستور ترکیب مواد از لحاظ مقدار، شرایط و زمان ترکیب) رعایت شود. همچنین در یک واحد تولیدي پتروشیمی و پالایشگاه نفت یه عنوان مثال عمل جداسازي در برجهاي جدا کننده هیدروکربن ها با اختلاف یک درجه سانتیگراد و در حرارت هاي بالا صورت می گیرد. مشابه این فرایندها در پالایشگاه هاي گازي نیز وجود دارد که در برج هاي جدا کننده، گازها در فشارها و دماهاي معینی از یکدیگر جدا می شوند، لذا عمل تنظیم دما و فشار برج ها و مقدار فلوي عبوري از آنها به جهت ایجاد فرصت جدایش بسیار مهم می باشد. در کارخانجات تولید لوازم خانگی نیز در طول مسیر تولید دهها مرحله ي کنترل کیفی و تقدم- تاخر نصب قطعات وجود دارد که به نوبه ي خود نیازمند اعمال فرایند کنترلی متناسب خود می باشد. سیستم کنترل مورد نظر نیز با قبول زحمت کنترل در واقع عملیات مورد نظر را انجام می دهد تا بدون ایجاد وقفه ي بی مورد عملیات تولید ضمن حفظ کیفیت استاندارد ادامه یابد. از سوي دیگر حفظ ایمنی تجهیزات و افراد همچنین حفاظت از محیط زیست از جمله مواردیست که در یک سیستم کنترل با توجه به استراتژي هاي تولید کنندگان و الزامات سازمان هاي بینالمللی و دولتی بایستی لحاظ گردد.

تا چندي پیش زمانیکه از کنترل اتوماتیک صحبتی مطرح می شد از دستگاه گریز از مرکز ساختجمیز وات به عنوان اولین وسیله ي کنترل اتوماتیک نام برده می شد. اما امروزه و به لطف فناوري هاي مدرن از جمله اینترنت، همگان می دانند که ابتدائی ترین وسیله ي کنترل نمی تواند متعلق به قرن هیجدهم باشد! در ادامه ي بحث سعی شده با استناد به مدارك قابل دسترسی روند پیدایش سیستم هاي کنترل کنونی مورد بررسی قرار گیرد.

پیدایش کنترل صنعتی:

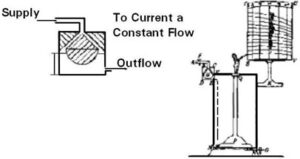

همانگونه که اشاره شد بر خلاف تصور اغلب ما، دستگاه گریز از مرکز جمیز وات اولین دستگاه کنترل اتوماتیک نیست. اولین دستگاه کنترل ثبت شده، ساعت آبی است که حدود سه قرن قبل از میلاد در مصر بکار گرفته شده و توسط Greek Ktesibios ابداع شده است (270 سال قبل از میلاد).

این دستگاه تا سال 1258 زمانیکه مغول ها بغداد را تسخیر کردند در این شهر استفاده می شده است.

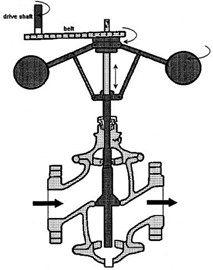

البته تا قبل از انقلاب صنعتی آنچه در روند شکل گیري کنترل صنعتی نقش داشت در اینجا مورد نظر نمی باشد. لذا بعد از آن زمان می توانیم اولین دستگاهی که از مدل ریاضی در توصیف پارامترهاي Plant جهت کنترل استفاده کرد را مربوط به سال 1868 به حساب آوریم. این دستگاه که به کمک معادلات دیفرانسیل ماکسول، عمل کنترل را انجام می داد همان دستگاه کنترل گریز از مرکز جمیز وات است (شکل 1- 2).

از این وسیله جهت کنترل دور ماشین بخار استفاده شد. تئوري کنترل در 120 سال گذشته گام هاي بلندي در جهت تحقق اهداف کنترلی برداشته است. این امر با بکارگیري روش هاي تحلیل حوزه ي فرکانسی و تبدیلات لاپلاس در حل مدل هاي ریاضی محقق شد که عمدتاً تا به دهه هاي سوم و چهارم قرن بیستم نسبت داده می شود. بعد از آن و در دهه هاي پنجم و ششم قرن بیستم روش آنالیز فضاي حالت در کنترل بهینه معرفی شد. در این دو دهه و در ادامه ي تحقق کنترل بهینه به تئوري کنترل فرایندهاي اتفاقی و کنترل تطبیقی نیز پرداخته شد. لذا از این پس ساخت و بکار گیري سیستم هاي کنترل بسیار قابل اطمینان / سریع و با دقت بیشتر میسر شد. این سیستم ها به سادگی قابلیت کنترل فرایندهاي پیچیده تر را دارا است. در اینجا لازم است این تقسیم بندي عنوان شود که سیستم هاي کنترلی که در آن به کمک نرم افزار، روشهاي تجزیه و تحلیل با بکار گیري مدل هاي ریاضی مطرح است جزء دسته کنترل مدرن و سیستم هاي قبلی آن جزء سیستم هاي کنترل کلاسیک به حساب می آید.

– 3 روند پیشرفت سیستم هاي کنترل مدرن:

کنترل اتوماتیک که از دستگاه ساعت آبی آغاز شده بود با پیشرفت فناوري تا حدي ادامه یافت که به کمک سیستم هاي جدید کنترل مبتنی بر ریزپردازنده و رایانه و بکار گیري الگوریتم هاي فازي لاجیک یا شبکه هاي عصبی مسائل کنترل فضائی نظامی صنعتی و … بخوبی قابل حل می باشد.

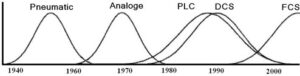

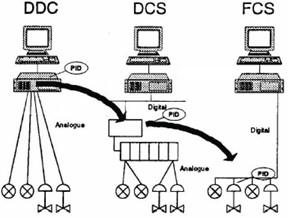

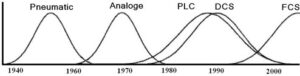

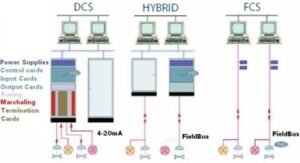

از جانب دیگر و درست از زمانی که تحولاتی عظیم در کنترل کننده هاي اتوماتیک رخ داد می توان بهکنترل کننده هاي نیوماتیک اشاره داشت که براي ساده سازي تحلیل مسائل Plant از مدل هاي ریاضی در اینکنترل کننده ها استفاده شده است. در ادامه به سیستم هاي کنترل نیوماتیک و نسل بعدي آن یعنی دستگاههاي کنترل الکترونیکی (تک حلقه)، روشهاي (Direct Digital Control) DDC، کنترل کننده هاي توزیعی یا (Distributed Control System) DCS و در نهایت بحث روز سیستم هاي کنترل مبتنی بر فیلدباس یا (Field Control System) FCS اشاره خواهیم داشت. بدین منظور ابتدا به منحنی شکل 1- 3 که مقایسه اي آماري و از دید تجاري می باشد توجه فرمائید:

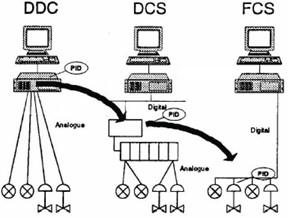

در این شکل، مراحل شکل گیري و توسعه ي سیستم هاي کنترل از دهه ي 1940 تا کنون مشخص شده است این شکل، چهار تقسیم بندي نیوماتیک، آنالوگ، دیجیتال و فیلدباس را با ذکر زمان صعود/ تثبیت و نزول هر روش نمایش می دهد. هر کدام از مقاطع زمانی چهارگانه، داراي سه مرحله ي رشد(یا توسعه) تثبیت و افول می باشد. سیستم هاي نیوماتیک با تغذیه ي فشارهواي ابزار دقیق کار می کنند که علاوه بر کنترل کننده هاي PID، نمونه هایی نیز از دستگاه هاي محاسبه گر نیوماتیک که بعضی اعمال ساده ي جمع، ضرب، تفریق ،تقسیم و جذر را انجام می دهند را نیز می توان یافت. با پیشرفت فناوري، کنترل کننده هاي الکترونیک و تک حلقه اي ساخته شد که در اینجا اصطلاحاً به آن آنالوگ گفته می شود. از دهه ي 1980 تا کنون نیز سیستم هاي دیجیتال شامل DDC و DCS به بازار عرضه شد و امروزه نیز صحبت از FCS به میان است. شکل 1-4 نیز به مقایسه ي ساختاري و معماري این سه سیستم کنترل پرداخته است.

در DDC تمام توابع کنترلی توسط یک سیستم متمرکز اجراء می شود و از طریق کارت هاي ورودي-خروجی تعبیه شده روي سیستم ارتباط بین عناصر اندازه گیري و محرك ها با سیستم متمرکز برقرار می گردد.

دو عیب عمد می توان به DDC نسبت داد که عبارتند از:

1. در صورت Fail کردن سیستم مرکزي کنترل، کل کنترل را از دست می دهیم.

2. حجم زیاد سیم کشی (Wiring).

با طراحی DCS مشکل اول را بدینگونه مرتفع نمودند که عملیات کنترلی روي سیستم هاي کنترل متعددي توزیع گردید. این سیستم هاي کنترل شامل شاسی، منبع تغذیه کارت کنترل کننده ي اصلی یا پروسسور و سایر کارت هاي ورودي و خروجی و ارتباطات در اتاق هاي ویژه ي تجهیزات کنترلی ابزار دقیق که با نام هاي متعددي نظیر Instrument Technical Room (ITR) شناخته شده اند در کل سایت پراکنده شده اند و عملیات کنترلی را هر یک بنا به برنامه ریزي صورت گرفته انجام می دهند. با Fail کردن هر کارت کنترل (در صورت عدم وجود افزونگی (Redundancy) ) فقط واحدهاي تحت کنترل آن سیستم با مشکل مواجه خواهند شد و کنترل تمامی فرایند از بین نخواهد رفت.

از مشکلات DCS می توان به اشغال فضاي زیاد در اتاق هاي تجهیزات ابزار دقیق (ITR) اشاره کرد. در حال حاضر با مطرح شدن فیلدباس و انتقال عملیات کنترلی به سایت و استفاده از یک باس براي انتقال اطلاعات، سعی بر کاهش خطوط ارتباطی بین اتاق هاي تجهیزات ابزار دقیق و سایت شده است. به ویژه اینکه ،انتقال اطلاعات بصورت سریال و دو سویه است لذا با DCS که در آن انتقال اطلاعات یک سویه است، ملاحظهمی شود که از دو جهت کاهش سیم کشی خواهیم داشت. درFCS ، سیستم متمرکز اتاق کنترل فقط وظیفه يمانیتورینگ و اعمال نقاط تنظیم و بطور کلی عملیات بهره برداري فرایند را بر عهده خواهد داشت. در نتیجهچنانچه ارتباط بین اتاق کنترل و سایت قطع شود ادوات تعبیه شده در سایت وظیفه ي کنترل را دنیال خواهندنمود.

تکنولوژي ساخت و طراحی ادوات نیوماتیک تا آن اندازه پیش رفته است که کنترل کننده هاي PID و تا حدي عملیات ریاضی با آنها قابل پیاده سازي می باشد و به نوعی می توان از آنها تحت عنوان کامپیوترهاي نیوماتیک نام برد. این کامپیوترهاي نیوماتیکی تا حدي فرایندهاي کنترلی نسبتاً پیچیده نظیر صنایع نفت و گاز و پتروشیمی را می توانند تحت کنترل خود قرار دهند چنانکه پیش از ظهور سیستم هاي کنترلی الکترونیکی و پس از آن سیستم هاي کنترلی دیجیتال از آنها در پالایشگاه ها استفاده ي وافر می گردیده. لیکن مشکل عمده ي این نوع سیستم ها قیمت بالاي تجهیزات و عدم قابلیت در پیاده سازي فرایندهاي پیچیده تر (که نیازمند به محاسبات و الگوریتم هاي ریاضی پیچیده ترند) می باشد.

همزمان با سیستم هاي نیوماتیک بلکه کمی دیرتر سیستم هاي کنترل الکترونیک آنالوگ و ادوات جانبی آن طراحی و به صنعت عرضه و بزودي جایگزین سیستم هاي نیوماتیک گردیدند. قابلیت برنامه ریزي و سرعت بالاي این نوع کنترل کننده ها از جمله مزیت هاي آنها به شمار می رود. با پیشرفت دنیاي الکترونیک و ساخت میکروپروسسورها و ورود به دنیاي دیجیتال، کنترل کننده هاي تک حلقه اي میکروپروسسوري به بازار آمدند.

تا اینجا مرتب با پیشرفت علم الکترونیک سیستم هاي کنترلی به صنایع عظیم ارائه می شد که اهدافی همچون سرعت و دقت در عملکرد سیستم هاي کنترل، ارزانی قیمت این وسائل و به تبع آن ارزانی قطعات یدکی، سادگی تعمیرات و … را در پی داشت. شرایط فرایند و درجه ي خلوص تولیدات صنایع نفت و گاز و پتروشیمی نیز به این ترتیب رو به بهبود رفته و مصرف کنندگان آن اظهار رضایت بیشتري نسبت به گذشته داشتند. ولی تا این مقطع فقط سیستم هاي کنترل سنتی (Conventional) با تک حلقه هاي کنترل مطرح بود و بیشتر این موضوع در ذهن طراحان و سازندگان چیپ هاي الکترونیک خطور می کرد که اگر به جاي نیمه هادي هاي بکار برده شده در ساخت IC ها از عناصر دیگري استفاده شود چه بسا سرعت دستگاه هاي ساخته شده ده ها و بلکه صدها برابر خواهد شد! همزمان با آن و با پیشرفت علم کامپیوتر و دخالت دادن این دستگاه هوشمنددر صنایع، دگرگونی فاحشی در کنترل پیش آمد، بطوریکه نه تنها سیستم هاي کنترل نیوماتیک از خط تولیدحذف شد بلکه کنترل کننده هاي الکترونیک سخت افزاري نیز براي صنایع بزرگ کارائی زیادي ندارد و امروزهبراي واحدهاي تولیدي بخصوص صنایع نفت و گاز و پتروشیمی که بالغ بر هزارها حلقه ي کنترلی سیستم هاي کنترل تک حلقه پیشنهاد نمی شود.

ادوات الکترونیکی که به عنوان وسائل جانبی سیستم هاي کنترل استفاده می شود از جمله ترانسمیترها نیز داراي توانائی هاي خاص و بسیار بالاست بطوریکه به راحتی قابل انطباق با سیستم هاي کنترل امروزي می باشند. با دخالت رایانه و نرم افزارهاي قوي در سیستم هاي کنترل این سیستم ها (سیستم کنترل توزیعی) به کمک صنایع عظیم شتافت. توانائی هاي سیستم هاي کنترل توزیعی قابل مقایسه با سیستم هاي قبلی نیست. در سیستم هاي DCS نیاز به اختصاص یک کنترل کننده به هر حلقه ي کنترلی نیست و معمولاً آنها بصورت نرم افزاري تعریف می شوند. سیستم کنترل توزیعی، تعداد زیادي ورودي آنالوگ mA 20- 4 یا V 5-1 و یا میلی ولت و …) و حتی ورودي هاي دیجیتال را می پذیرد و پس از پردازش این سیگنال ها طبق آنچه ما خواسته ایم و آنها را برنامه ریزي نموده ایم خروجی هاي متناسب را به محرك هاي موجود در سایت ارسال نموده و کنترل فرایند را محقق می نمایند.

دسترسی به هر کدام از اجزاء حلقه هاي کنترل و ملاحظه ي مشخصات واقعی هر حلقه ي کنترل بصورت دینامیک و فعال، به راحتی توسط مانیتور اتاق کنترل امکان پذیر است و اعمال تغییرات از جمله نقطه ي تنظیم (Set Point) تغییر وضعیت از کنترل دستی به اتوماتیک و برعکس، تغییر محدوده ي اندازه گیري و …

بسادگی انجام می گیرد و کار اپراتور به مراتب ساده تر و ایمن تر خواهد بود.

توضیحات بیشتر در خصوص مزایاي این نوع سیستم ها در فصل نهم مورد بررسی قرار خواهد گرفت.

با توجه به اینکه در سیستم هاي کنترل توزیعی (DCS) از فناوري هاي مدرن رایانه اي در پردازش اطلاعات، کنترل و انتقال اطلاعات استفاده شده است، شاید این ذهنیت در برخی از کاربران سیستم هاي کنترل وجود داشته باشد که آخرین نسل سیستم هاي کنترل صنعتی، همان سیستم هاي کنترل توزیعی است! لیکن اینگونه نبوده و سازندگان با بهره گیري از تکنولوژي فیلدباس سعی بر کاهش مؤثرتر حجم کابل کشی و افزایش سرعت پردازش سیگنال و عمل کنترل کننده ها نموده اند. در این نوع سیستم ها ارتباطات انبوه بین دستگاه ها و سیستم هاي کنترل جاي خود را به باس هاي ارتباطی داده و کل اطلاعات از طریق این باس ها رد و بدل میشود. تبادل اطلاعات بین سیستم هاي کنترل، ترمینال هاي عملیاتی و دستگاه هاي سایت به نحوي شایستهسازماندهی می شود. عملیات ارتباطی بکار برده شده، اجازه ي بکارگیري اطلاعات تشخیص خطا و ارزیابی کلاطلاعات را می دهد.

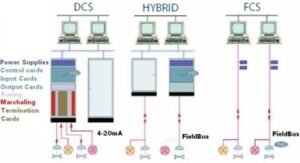

سیستم هاي فیلدباس معمولاً در واحدهاي تولیدي جدید یا واحدهاي قدیمی که قصد توسعه دارند بکار برده می شود. چرا که در طراحی و نصب اجباراً تمامی سیم کشی ها و ادوات سایت تغییر خواهد کرد. براي مثال سیم هاي ارتباطی بین سایت و اتاق کنترل یا ITR ها تماماً با باس هاي پوشش دار جایگزین شده، تمام Junction Box ها عوض می شود و … . شکل زیر مقایسه ساختاري سیستم هاي کنترل FCS ،DCS و Hybrid را نشان می دهد.

مطالب بالا که به نوعی بیانگر تاریخچه ي تحول در اتوماسیون می باشد، در واقع استراتژي هاي کنترلی را از شروع آن تا کنون نشان می دهد، لیکن وارد جزئیات المان هاي کنترلی نمی شود. در بخش بعدي این فصل بطور اجمالی اجزاء سیستم اتوماسیون (یا کنترل) را شرح می دهیم.

1- 4 اجزاء کنترل:

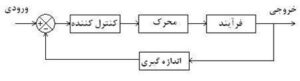

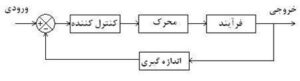

اتوماسیون (یا کنترل) از سه قسمت اساسی تشکیل شده است که عبارتند از:

1. اندازه گیرها

2. کنترل کننده

3. محرکها

– 4- 1 اندازه گیرها:

اندازه گیرها در واقع چشم سیستم هاي کنترل محسوب می شوند و با کمی سازي مقادیر فرایندي کنترل کننده را از وضعیت موجود در فرایند آگاه ساخته و در نتیجه کنترل کننده فرمان مورد نیاز را به محرك جهت کنترل فرایند و رسیدن به نقطه ي تنظیم مورد نظر ارسال می نماید. هر دستگاه اندازه گیري شامل سه جزء اساسی سنسور، ترانسدیوسر و ترانسمیتر می باشد.

:(Sensor)الف ) سنسور

سنسور قطعه اي است که به پارامترهاي فیزیکی نظیر حرکت، حرارت، نور، فشار، الکتریسیته ،مغناطیس و دیگر حالات انرژي حساس است و در هنگام تحریک آنها از خود عکس العمل نشان می دهد و براي این عکس العمل نیاز به انرژي خارجی ندارد.

ب) :(Transducer)ب) ترانسدی

ترانسدیوسر قطعه اي است که وظیفه تبدیل حالات انرژي به یکدیگر را برعهده دارد، سنسور پارامتر مورد اندازه گیري را به ترانسدیوسر تحویل می دهد، سپس ترانسدیوسر آن را به یک سیگنال قابل درك براي کنترلر تبدیل می کند لذا براي انجام این تبدیل نیاز به یک منبع انرژي خارجی دارد.

ج) :(Transmitter)ج) ترانسم

ترانسمیتر وسیله اي است که یک سیگنال خروجی ترانسدیوسر را به سیگنال استاندارد قابل انتقال تبدیل می نماید. از معروفترین استانداردهاي ترانسمیترها می توان به استاندارد mA 20- 4 و psi 15-3 اشاره کرد.

1- 4- 2 کنترل کننده:

قسمت دوم ابزار دقیق بخش کنترل می باشد. کنترل عبارتست از سوق و نگهداري یک یا چند فرآیند

به وضعیت یا وضعیت هاي مطلوب یا مورد نظر. این مفهوم در برگیرنده ي کنترل کمی، کیفی، حفظ ایمنی و محیط زیست می باشد که اهداف اساسی کنترل می باشند.

1- 4- 3 محرك ها:

محرك ها ادواتی هستند که سیگنال خروجی را از قسمت کنترل کننده گرفته و متناسب با این سیگنال ها!عمل می کنند. از عمده ادوات خروجی می توان به شیرهاي کنترل و الکتروموتورها اشاره کرد.!این ادوات با عملکرد خود باعث کنترل پارامترهاي اندازه گیري شده در مقدار مطلوب و مورد نظر!می شوند.

1- 5 مشخصات دستگاه هاي اندازه گیري ابزار دقیق:

یک وسیله اندازه گیري یا یک ابزار دقیق می بایست داراي ویژگی ها و قابلیت هایی باشد تا بتواند نیازهاي طراح را برآورده کند مهمترین این ویژگی ها عبارتنداز:

1- دامنه اندازه گیري (Range):

محدوده اي از دامنه اي تغییرات کمیت مورد اندازه گیري است که عنصراندازه گیر قادر به اندازه گیري آن می باشد یا به عبارت دیگر تفاضل بین کمترین و بیشترین کمیت اندازه گیري را که دستگاه در آن محدوده عمل می کند دامنه نامیده می شود.

2- :(Accuracy) دقت

دقت به عنوان خطاي مقدارخوانده شده به مقدار واقعی به شمار می آید. این کمیت به شکل درصد بیان می شود و بستگی به حداکثر دامنه دارد. بنابر این در یک دستگاهی که صفحه مدرج آن بین 0 تا 100 درجه بندي شده است، خطایی به اندازه یک واحد از صفحه مدرج به عنوان دقت یک درصد در نظر گرفته می شود. با توجه مطلب بالا در دستگاهی با صفحه مدرج بین 0 تا 100 خطایی ناشی از خواندن 49 براي مقدار واقعی 50 به معناي 1% است نه دقت 2% به بیان دیگر در هر حالت دقت بستگی به حداکثر دامنه صفحه مدرج دارد.

3- :(Repeatability)تکرار پذیري

تکرار پذیري یک دستگاه اندازه گیري عبارات از این است که دستگاه حد معینی را همیشه و در هر حال یک اندازه بخواند. این بدان معنی است که اگرکمیت اندازه گیري چه درحال زیاد شدن، چه کم شدن و چه تند و یا کند به آن حد معین برسد، مقداري که می خواند در هر حال یک اندازه باشد.

4- :(Sensitivity) حساسیت

حساسیت به معناي توانایی دستگاه در پاسخ به تغییرات جزیی در کمیت مورد اندازه گیري است.

حساسیت کمترین مقدار تغییر در کمیت ورودي دستگاه اندازه گیر است که می تواند قطعات آن را به مقدار مؤثري حرکت دهد، این میزان حرکت در بسیاري موارد به اندازه اي کم است که با چشم قابل دیدن نیست.

داشتن ضریب حساسیت به ویژه براي دستگاههاي کنترل کننده ضروري است.

5- :(Performance) پایداري

پایداري توانایی کار دستگاه در دراز مدت و با دقت کافی است یا به عبارت دیگر توانایی یک دستگاه در کار کردن براي مدتهاي طولانی بدون تغییر در دقت و حساسیت آن دستگاه می باشد. براي دسترسی به پایداري باید قطعات به کار رفته در دستگاه از جنسی ساخته شوند که در برابر خوردگی مقاوم بوده و خواص فیزیکی آن در حین کار دچار تغییر نشود. خواص فیزیکی عبارتنداز: مقاومت در برابر خستگی، مقاومت کششی، مقاومت در برابر ارتعاشات و پایداري در برابر تغییرات دما.

6- :(Response)پاسخ دهی

یک اندازه گیر خوب باید کمیت مورد اندازه گیري را به سرعت اندازه گیري نماید. امادر عمل اندازه گیرها با تاخیر زمانی این کار را انجام می دهند. تاخیر زمانی عنصراندازه گیر باید از کوچکترین تاخیر زمانی موجود در حلقه کنترل بسیار کوچکتر باشد. خوشبختانه در فرآیندهاي صنعتی معمولا تاخیر زمانی فرآیند و سایر قطعات حلقه کنترل، بسیار بزرگتر از تاخیر زمانی اندازه گیر است بنابر این مشکلی ایجاد نمی شود، اما به هر حال هنگام استفاده از یک اندازه گیر می بایست به تاخیر زمانی آن توجه نمود.

فصل دوم روش های اندازه گیری فشار

2-1 مقدمه:

از آنجاییکه صنایع نفت و گاز عملیات فراورش را روي سیالات انجام می دهند با چهار عامل اساسی فشار، دما، سطح و جریان مستقیماً ارتباط زیادي دارند و در واحدهاي مختلف بصورت فراوانی نیاز به اندازه گیري و کنترل آنها دارند. لذا در این فصل به روش هاي مختلف اندازه گیري فشار اشاره می گردد و در فصل هاي بعدي سه عامل دیگر مورد بررسی قرار خواهد گرفت.

2-1- 1 تعریف فشار:

فشار عبارتست از نیروي وارده بر واحد سطح که آنرا با علامت اختصاري P نشان می دهند. این کمیت در گازها نقش عمده را ایفا می کند زیرا یکی از کمیات مشخصه گاز می باشد، از این رو بیشتر قوانین فشار در گازها نهفته شده و به دست آوردن معادله حالت گاز به کار برده می شود. می توان از قابلیت تراکم پذیري گازها و تاثیرات ویژه ي فشار در رفتار گازها به جایگاه فشار در گازها پی برد.

2-1- 2 مفهوم فشار:

اثر نیرو بر روي یک سطح بستگی دارد که نیرو چگونه اعمال شود. هرچه سطح اثر نیرو روي جسمی بیشتر باشد فشار کمتر و بالعکس، براي لمس بیشتر این مفهوم به بریدن اجسام با چاغو و راه رفتن روي برف با کفشهاي مخصوص برف پیمایی اشاره کرد.

به زبان ریاضی فشار بصورت زیر بیان می شود:

P=F/A که در آن P فشار ، F نیرو و A سطح مقطع اثر نیرو می باشد.

2-1- 3 واحد فشار:

فشاربا واحدهاي مختلفی بیان می شود. واحد استاندارد فشار در دستگاه SI پاسکال می باشد که برابر(2Pa =1N/m1) می باشد. یک پاسکال برابر مقدار یک نیوتن نیروست که بر یک متر مربع سطح جسمی وارد می گردد. بهترین واحدي که می تواند مرجعی براي سایر واحدها به کار برده شود اتمسفر یا جو (Atmospher) است که به صورت فشار متوسط هوا در سطح دریا تعریف می شود.

چون پاسکال واحد کوچکی براي فشار است معمولا از کیلو پاسکال (kpa) که برابر 1000 پاسکال است، استفاده می کنند. هر جو تقریبا برابر kpa 325/101 است. هواشناسان از واحد میلی بار استفاده می کنند که برابر یک دهم پاسکال است. از سایر واحدهاي فشار می توان دین بر سانتیمتر مربع (2dyn/cm) یا torr را نام برد. در صنعت نفت و گاز بیشتر از واحد بار براي اندازه گیري فشار و از میلی بار و ثانتی متر آب براي اختلاف فشار استفاده می گردد.

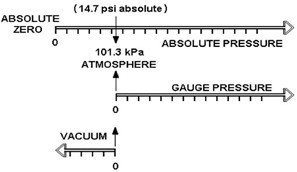

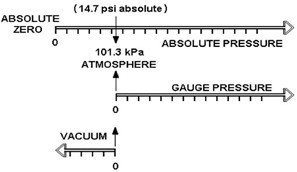

-1- 4 انواع فشار:

:(Gauge pressure) فشارنسبی.1

فشار بالاتر از فشار هواي محیط (فشار هواي محیط صفر در نظر گرفته می شود) را فشار نسبیمی گویند.

2.فشارمطلق( Absolute pressure): فشاري را که نسبت به صفر مطلق (خلا) اندازه گیري شود، فشار مطلق می گویند.

فشار هوا + فشار نسبی = فشار مطلق

:(Vacuum pressure) فشارخلاء.3

فشار کمتر از فشار هواي محیط را فشار خلا می گویند.

-2 روش هاي اندازه گیري فشار:

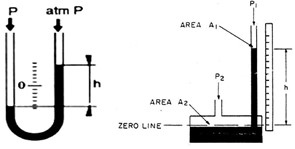

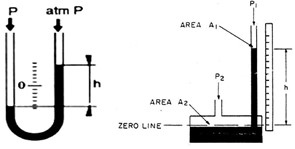

:(Manometer)مانومتر 1-2-2

مانومتر از یک ظرف شفاف حاوي مایع (معمولاً آب یا جیوه) تشکیل شده است که بصورت یک لوله U شکل می باشد. دو طرف این لوله باز می باشد و دو فشار مختلف به دو طرف آن اعمال می شود. این اختلاف فشار باعث جابجایی مایع در لوله می گردد که با اندازه گیري این اختلاف سطح می توان فشار مورد نظر را به دست آورد .

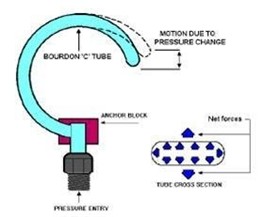

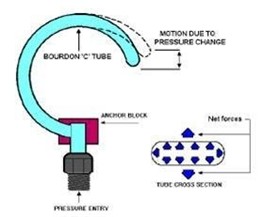

:(Bourdun Tube) بوردن تیوب 2-2-2

بوردون تیوب ازیک لوله پیچشی عمدتاً از جنس فلز قابل ارتجاع تشکیل شده است. این لوله از یک طرف مسدود و از طرف دیگر آزاد می باشد که سر دوم به نسبت فشار اعمالی منحرف می گردد و این انحراف با انجام تنظیمات و کالیبراسیون می تواند به عنوان مرجع اندازه گیري فشار مورد استفاده قرار گیرد. فشار گاز ورودي باعث باز شدن تیوپ به سمت شعاع خارجی می شود، بنابراین با انتقال این فشار به یک عقربه می توان آن را اندازه گیري نمود.

2-2-2-1 انواع بوردن تیوب:

1- سنسورنوع C:

همانطور که در شکل می بینیم، در نوع C با وارد شدن فشار به یک سر آن، سر دیگر به سمت بیرون خم شده که این حرکت به یک فنر منتقل می شود. سنسور نوع C معمولاً در داخل فشار سنج ها بکار می رود.

یک میله رابط به نوك متحرك لوله C و انتهاي دیگر آن به یک چرخ دنده قطاعی متصل شده است وچرخ دنده با یک چرخ دنده ي کوچک درگیر شده که میله متصل به عقربه را می چرخاند. و در نتیجه فشار به فشار سنج وارد می شود و موقعیت عقربه در روي صفحه مقدار فشار را نشان می دهد.

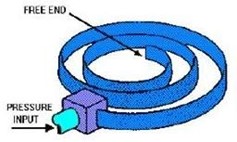

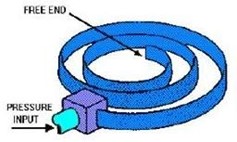

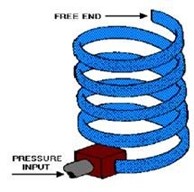

گاهی ممکن است طول لوله ي بوردن به قدري زیاد شود که زاویه آن از 360 درجه بگذرد. یعنی لولهبه صورت یک دایره کامل در آمده و از آن هم تجاوز کند. این حالت براي افزایش حساسیت و دقت در اندازه گیري فشارهاي پایین مورد استفاده قرارمی گیرد.

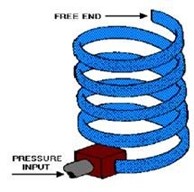

براي اندازه گیري فشار زیاد (تا حد 10000 پوند بر اینچ مربع، 600 بار) از لوله بوردن حلقوي استفادهمی کنند. فشارسنج ها و ثبت کننده هایی که از لوله بوردن نوع حلقوي و حلزونی استفاده می کنند داراياصطکاك کمتر و حساسیت زیادتري می باشند.

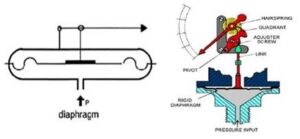

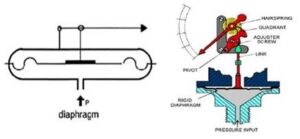

:(Diaphragm) دیافراگم 3-2-2

دیافراگم، یک مبدل مکانیکی فشار می باشد که براي آشکارسازي تغییرات اندك فشار، بکار می رود.

دیافراگم از یک صفحه تخت یا داراي انحنا تشکیل شده است که با یک اهرم به یک عقربه متصل شده است. با اعمال فشار به دیافراگم و تغییر شکل آن، اهرم متناسب با فشار اعمالی جابجا می شود. بدین وسیله می توان فشار اعمال شده را اندازه گیري کرد. فلز بکار رفته بایستی از نوع الاستیکی باشد. چون فشار فرآیند به سطح وسیعی وارد می گردد از این رو دستگاه نسبت به تغییرات اندك فشار، داراي حساسیت می باشد.

:(Capsule) کپسولی 4-2-2

یک کپسول از دو دیافراگم فلزي تشکیل شده که در محیط به یکدیگر جوش شده اند. فضاي بین دودیافراگم با سیال تراکم ناپذیري با ویژگی هاي مخصوص پر شده است.

در بعضی طرح ها می توان چندین کپسول را با یکدیگر سري نمود. در این حالت جابجایی ناشی از فشار، برابر مجموع جابجایی هاي کپسول ها می باشد وبدین ترتیب شیب اندازه گیر افزایش می یابد.

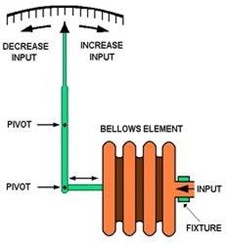

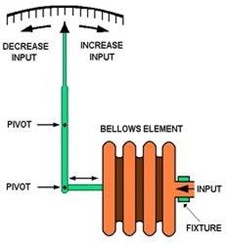

:(Bellows) دمنده 5-2-2

از یک لوله به شکل آکاردئون تشکیل شده است که خاصیت الاستیکی داشته و در برابر خوردگی مقاوم است.یک سر این دمنده بسته است که با اعمال فشار بر آن، طولش تغییر کرده و با جابجایی عقربه متصل به آن میزان فشار مشخص می شود.

از دمنده ها براي اندازه گیري فشارهاي پایین یا فشار هاي خلاً استفاده می شود.

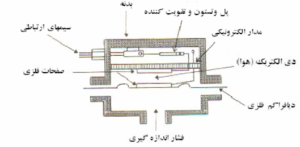

:(Pressure Transmitter) ترانسمیتر فشار 3-2

یکی از پر مصرفترین وسایل ابزار دقیق در واحدهاي صنعتی، ترانسمیترهاي فشار می باشند که براياندازه گیري فشار، اختلاف فشار، جریان سیالات و ارتفاع مایعات به کار می رود. این نوع ترانسمیتر در دو نوع اندازه گیر اختلاف فشار و فشار وجود دارد که بسته به کاربرد و طراحی پروسس به کار گرفته می شوند:

1- ترانسمیتراختلاففشار(DPT):

این نوع ترانسمیترها اختلاف دو فشار را اندازه گیري می کنند. لذا براي تست و کالیبراسیون آنها

ورودي قسمت فشار پایین(Low Pressure) آنرا در فشار اتمسفر آزاد گذاشته و به قسمت فشار بالا(High Pressure) مقدار معینی از فشار اعمال کرده آنگاه ترانسمیتر را در فشارهاي مختلف تست یا کالیبراسیون می کنیم.

جهت تست و کالیبراسیون این نوع دستگاهها در واحد، از انواع پمپ دستی(Hand Pump) با دقتمناسب و در کارگاه از کالیبراتور استفاده می شود. براي تامین ولتاژ الکتریکی، توسط یک منبع تغذیه ولتاژ 24 ولت جریان مستقیم به آنها اعمال می کنیم.

2- ترانسمیترفشار (PT):

این نوع ترانسمیتر تنها یک فشار را از یک نقطه اندازه گیري می کند. کالیبراسیون و تست

ترانسمیترهاي فشار همانند ترانسمیترهاي اختلاف فشار می باشد، با این تفاوت که این ترانسمیترها فقط به یکفشار متصل میشوند.

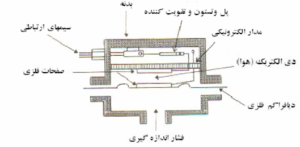

یک DPT از قسمتهاي زیر تشکیل شده است:

یک Cell که شامل سنسور فشار می باشد و معمولاً شامل دو قسمت High وLow است، قسمت دیگر یک مدار الکترونیکی می باشد که خروجی حاصل از سنسور را به سیگنال 20 -4 میلی آمپر تبدیل می کند. انتهاي Cell به یک Manifold وصل می شود که کار گذاشتن در سرویس و یا از سرویس خارج کردن! آن را! راحت تر می کند.

2-4 :(pressure switch) سوییچ فشار

سوییچ هاي تحریک شونده با فشار انواع مختلفی دارند که معموًلاً با استفاده از بیلوز یا دیافراگم ساخته شده اند. این سوییچ ها داراي یک پیچ تنظیم هستند که با استفاده از آن می توان Set point مورد نظر را براي سوییچ تعریف کرد. هر سوییچ را می توان با توجه به نیاز به عنوان سوییچ High یا Low به کار برد و فقط باید توجه داشت که اگر به عنوان سوییچ High به کار می رود باید براي کالیبره کردن آن فشار را از کم شروع کرده تا به نقطه مورد نظر برسیم و اگر براي سوییچLow به کار می رود بالعکس باید عمل کرد.

براي بستن سوییچ ها باید توجه داشت که طوري سیم بندي شوند که در حالت عادي پروسس کلید در حالت بسته باشد. سوییچ هايLow به طور N.O و سوییچ هاي High به صورت N.C بسته می شوند.

2-5 اندازه گیرهاي الکتریکی فشار:

در اندازه گیرهاي مانومتري و ارتجاعی معمولاً فشـار انـدازه گیـري شـده تبـدیل بـه کمیتـی الکتریکـی می شود. این امر استفاده از قطعات و اجزاي اضافی و افزایش هزینه را بـه دنبـال دارد و هـم چنـین احتمـال وارد شدن نویز و ایجاد خطا را افزایش می دهد. اندازه گیرهاي الکتریکی فشار علاوه بـر مزایـاي خـاص انـدازه گیرهـاي الکتریکی، فشار را مستقیماً به کمیتی الکتریکی تبدیل می نمایند و از این نظر صـرفه جـویی قابـل ملاحظـه اي در هزینه می شود و هم چنین دقت اندازه گیري نیز افزایش می یابد. در ایـن بخـش چنـدین نمونـه از انـدازه گیرهـاي الکتریکی فشار معرفی می شود.

2-5-1 استرین گیج ها:

استرین گیج ها معروف ترین اندازه گیرهاي الکتریکی فشار هستند و اساساً براي انـدازه گیـري فشـارهاي بالا مورد استفاده می گیرند. شماي کلی این اندازه گیرها در شکل 2-9 نشان داده شده است. هر گـاه بـر جسـمی نیرو وارد شود (کشش یا فشار) جسم در جهت نیرو تغییر طول می دهد. نسبت این تغییـر طـول بـه طـول اولیـه جسم، تنش گفته می شود.

L

L

در رابطه فوق L تغییر طول، L طول اولیه و تنش است. قـانوان هـوك رابطـه تـنش بـا نیـروي اعمالی (فشار) را بیان می دارد.

P FA Y LL.

در این رابطه P فشار، F نیرو و A سطح جسم است که نیرو بر آن وارد می شود. Y ضریبی اسـت کـه به آن مدول یانگ گفته می شود.

رابطه ي بالا بیان می دارد که هر گاه جسمی تحت فشار (نیرو) قرار گیرد تغییر طـول مـی دهـد و ایـن رابطه میزان تغییر طول را نشان می دهد. مقاومت الکتریکی یک جسم با ابعاد و ویژگی هاي الکتریکی آن جسـم رابطه دارد. این رابطه به صورت ذیل است:

RLA

در رابطه بالا ،L طول جسم، A مقطع آن و ضریبی اسـت کـه مقاومـت مخصـوص جسـم نامیـده می شود. این رابطه نشان می دهد که هر گاه طول جسم افزایش یا مقطع آن کاهش یابد مقاومت الکتریکی جسـم افزایش می یابد.

در استرین گیج ها براي نشان داده تغییرات مقاومت در اثر تغییر طـول، ضـریبی بـه نـام فـاکتور گـیج تعریف می شود، که به صورت زیر بیان می شود.

Gf RL// RL

در رابطه ي بالا، R و L به ترتیب مقاومت و طول جسم در حالت آزاد (بدون اعمـال نیـرو ) مـی باشـند . فاکتور گیج در استرین گیج هاي صنعتی حدود 2 می باشد به این معنی که اگر طول جسم بـه انـدازه 1% تغییـر کند، مقاومت آن به اندازه 2% تغییر خواهد کرد. براي تبدیل تغییرات مقاومت الکتریکـی بـه سـیگنال الکتریکـی (ولتاژ یا جریان) معمولا از مدار پل و تسون استفاده می شود.

2-5-2 اندازه گیرهاي ظرفیتی فشار:

ظرفیت یک خازن از رابطه زیر بدست می آید.

C Ax

در رابطه فوق، A سطح جوشن ها، و X فاصله جوشن ها از یکـدیگر و ضـریب دي الکتریـک خـازن می باشد. مطابق این رابطه تغییر هر یک از اجزاء موجب تغییر ظرفیت خازن میگردد. در انـدازه گیرهـاي خـازنی، اغلب فشار مورد اندازه گیري به جابجایی و تغییر فاصله جوشن ها تبدیل می شود و تغییـر فاصـله جوشـن هـا نیـز منجر به تغییر ظرفیت خازن می گردد. تغییر ظرفیت نیز معمولاً توسط یک پل AC و یا یک مدار اسیلاتور تبدیل به ولتاژ یا فرکانسی متناسب با فشار می گردد. شکل 2-10 یک اندازه گیر فشار خازنی را نشـان مـی دهـد . در ایـن اندازه گیر، فشار موجب جابجایی دیافراگم می شود و جابجائی دیافراگم نیز فاصله بین دو جـوش و نهایتـاً ظرفیـت خازن را تغییر می دهد.

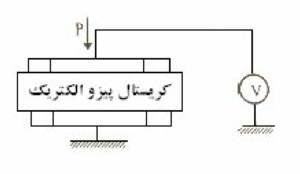

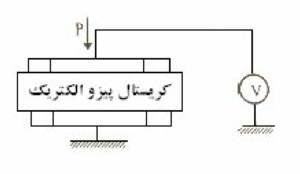

2-5-3 اندازه گیرهاي پیزو الکتریکی فشار:

عناصر پیزوالکتریک عناصري با قابلیت تبدیل انرژي مکانیکی به الکتریکی و بر عکس می باشند. مطـابق شکل 2-11 هر گاه یک عنصر پیزو الکتریک مانندکوارتز تحت فشار P قرار گیرد میلی ولت متر ولتـاژي متناسـب با فشار را نشان خواهد داد. از این خاصیت براي اندازه گیري فشار می توان استفاده نمود.

فصل سوم روش های اندازه گیری دما

3 -1 دما:

:(Temperature) تعریف دما 1 -1 -3

میزان گرمی و سردي یک جسم را دماي آن جسم می گویند، که در واقع نشان دهنده ي میزان جنبش مولکولی و تحریک آنها می باشد.

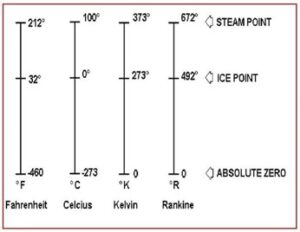

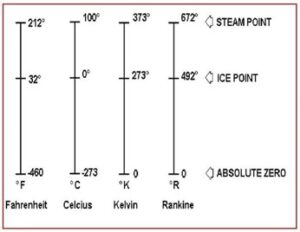

3- 1- 2 واحدهاي دما:

دو دماي قراردادي به عنوان نقاط مرجع وجود دارد. یکی نقطه ي جوش و دیگري نقطه انجماد آب. دو مقیاس از سایر مقیاس ها براي سنجش دما متداولتر هستند. یکی مقیاس فارنهایت که به طور گسترده اي توسط کشورهاي انگلیسی زبان مورد استفاده قرار می گیرد و دیگري مقیاس سانتیگراد که در کشورهایی که با سیستم SI سازگار هستند کاربرد دارد.

در مقیاس سانتی گراد دماي جوش آب در شرایط استاندارد (فشار HgCm76) برابر 100 درجه و دماي انجماد آب برابر صفر درجه فرض می شود. پس 1 درجه در مقیاس سانتیگراد برابر 100/1 اختلاف دماي جوش و نقطه انجماد آب خالص می شود. در مقیاس فارنهایت 212 درجه به عنوان نقطه جوش و 32درجه به عنوان نقطه انجماد آب فرض می شود. پس 1 درجه در مقیاس فارنهایت 180/1 اختلاف دماي جوش و قطه انجماد آب خالص می شود. بنابر این هر درجه سانتی گراد برابر 8/1 درجه فارنهایت می شود.

3- 2 روش هاي اندازه گیري دما:

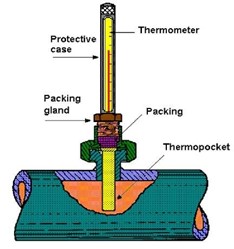

3- 2- 1 دماسنج هاي شیشه اي:

این نوع دماسنج همانند دماسنج هایی می باشد که در بعضی منازل وجود دارد و به شکل یک استوانه است. در انتهاي آن یک مخزن کوچک وجود دارد که با افزایش یا کاهش دما انبساط یا انقباض یافته و میزان آن در استوانه بالا یا پایین می رود. درجه بندي روي آن بر حسب واحدهاي دما بوده و میزان دما را نشان می دهد.

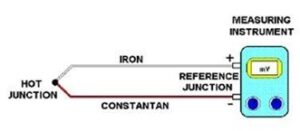

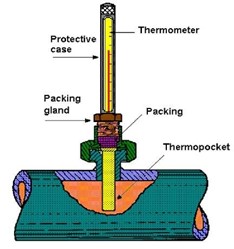

3- 2- 2 ترموکوپل:

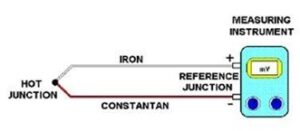

ترموکوپل از دوفلز غیر همجنس تشکیل شده است که انتهاي آنها به هم وصل است. انتهاي جوشداده شده را پیوستگی داغ یا نقطه اتصال گرم(Hot junction) می گویند. این قسمت محلی است که درجه حرارت آن بایستی اندازه گیري شود.

دو سر دیگر ترموکوپل را نقطه اتصال سرد(Cold junction) می نامند. سیم هاي ترموکوپل بوسیلهعایق از هم جدا شده که فقط در نقطه جوش داده و پس از عبور از مدار الکتریکی دستگاه در نقطه اتصال سردبه یکدیگر متصل می شوند.

ترمو کوپل ها متداولترین اندازه گیرهاي الکتریکی دما در صنعت می باشند. از مزایاي آنها می توان به سادگی، ارزانی استحکام، دوام و دقت مناسب اشاره نمود. از ترموکوپل می توان در حوزه اندازه گیري نسبتاً وسیع (1500+ تا 200 ـ درجه سانتی گراد) و شرایط محیطی گوناگون استفاده نمود ترموکوپل ها داراي سرعت پاسخ دهی نسبتاً خوب (ثابت زمانی کوچک) می باشند اما بخاطر رعایت مواردي در محل نصب آنها، این سرعت پاسخ دهی تا حد زیادي کاهش می یابد.

ترموکوپل ها بر اساس پدیده ترموالکتریک (Seeback-effect) کار می کنند. مطابق شکل زیر هرگاه دو فلز غیر یکسان تشکیل یک مدار بسته دهند و دو محل اتصال آنها در دو دماي مختلف نگه داشته شود، جریان الکتریکی در مدار ایجاد می شود. این اثر را به افتخار اولین کسی که به این مطلب پی برد اثرSeeback یا پدیده ترموالکتریک نامیده می شود.

خروجی اتصال سرد که با یک میلی ولت متر قابل اندازه گیري است، داراي ولتاژ بسیار کمی است کهبسته به جنس اتصالات ولتاژ آن با تغییر دما متغیر می باشد. نوعJ.،T،K…

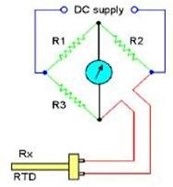

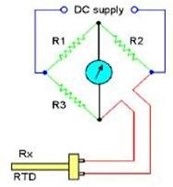

3- 2- 3 مقاومت حرارت (RTD):

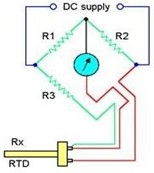

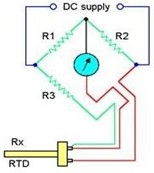

اساس کارRTD تغییر مستقیم مقاومت فلزات با دماست، که با قرار دادن RTD درون یک مدار پل و محاسبه مقاومت RTD با توجه به مدار پل از روي جدول، دماي مقاومت مربوط را پیدا می کنند. به منظور جلوگیري از خطاهاي مربوط به مقاومت، سیم هاي رابطRTD را به صورت 2 یا 3 سیمه استفاده می کنند.

دما سنج هاي از نوع RTD معمولاً از جنس پلاتین، مس و نیکل ساخته می شوند. تغییرات مقاومت این فلزها با دما خطی است. پاسخ RTD به دما نسبت به ترموکوپل سریعتر می باشد. شکل زیر یک RTD از نوع دوسیمه را نشان می دهد:

براي جبران مقاومت سیمهاي رابط سنسور RTDهاي از نوع سه سیمه و چهار سیمه استفاده می گردد. شکل زیر RTD از نوع سه سیمه را نشان میدهد:

:(Thermistor) ترمیستور 4 -2 -3

ترمیستور از مواد نیمه هادي و اکسید فلزاتی چون منگنز، نیکل، کبالت، مس و یا آهن همراه با سیلیکون ساخته می شود. مقدار مقاومت اتصال P-N (دیود) با تغییر دما رابطه دارد. ترمیستورها به دو نوع تقسیم می شوند:

1- نوع NTC: که با افزایش دما مقاومت آن کاهش می یابد.

2- نوع PTC: که با افزایش دما مقاومت آن افزایش می یابد.

ترمیستور نوع NTC حساسیت %3- تا %6- دارد، که در مقایسه با RTD خیلی بالاتر است. همین باعث شده سیگنال پاسخ بهتري نسبت به ترموکوپل و RTD داشته باشد، از جهت دیگر حساسیت پایین RTD و ترموکوپل آنها را انتخاب خوبی براي دماهاي بیش از 260 درجه سانتیگراد کرده است و این محدودیتی براي ترمیستور است.

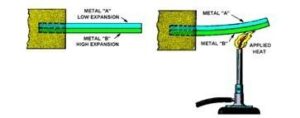

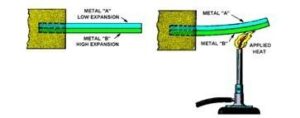

:(Bimetal) بی متال 5 -2 -3

بی متال از دو فلز متصل به هم با دو جنس و ضریب انبساط طولی مختلف تشکیل شده است. طول دو فلز در اثر حرارت تغییر می کند که این تغییر طول براي دو فلز متفاوت می باشد. شکل زیر نحوه ي عملکرد بی متال را بصورت شماتیک نشان می دهد:

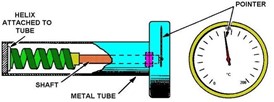

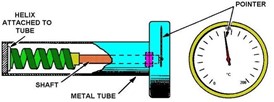

یک دماسنج بی متال شامل دو فلز از جنس یا آلیاژ متفاوت می باشد که بصورت مارپیچ به هم تابیده شده اند و انتهاي مشترك آنها به یک عقربه متصل می باشد. از بی متال ها جهت ساخت سوئیچ هاي دما نیز استفاده می گردد. شکل زیر یک دما سنج از نوع بی متال را نشان می دهد:

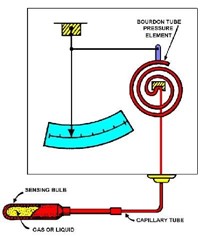

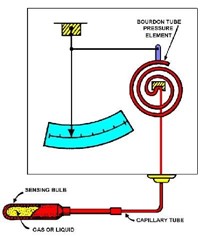

3- 2- 6 سیستم هاي گرمایی پر شده(Filled Type) :

این روش مبتنی بر رابطه بین فشار، دما و حجم گاز ها است. تمام اندازه گیرهایی که بر این اساس کار می کنند سیستم هاي گرمایی پر شده نام دارند. طبق قانون گاز کامل داریم:

2P1.V1∕T1 = P2.V2 ∕ T که درآن Pn فشار مطلق گاز بر حسب پاسکال، Vn حجم گاز بر حسب 3m و Tn دماي مطلق گاز بر حسب کلوین است. یک سیستم گرمایی پرشده از یک حباب (Bulb)، یک لوله ي رابط (Capillary Tube) و یک عنصراندازه گیر فشار تشکیل شده است. با این روش از روي فشار اندازه گیري شده دما را به دست می آوریم.

سه راه براي پر کردن چنین سیستم هایی وجود دارد: مایع، گاز و بخار (گاز عنصر یا ترکیبی است که در شرایط متعارف به شکل گاز وجود دارد اما بخار در این شرایط مایع است و بر اساس افزایش دما و تبخیر به شکل گاز در آمده است). حباب هم به عنوان عنصر حسگر و هم به عنوان مخزن سیال درون سیستم به کار می رود. لوله ي رابط تغییرات فشار سیستم را به عنصر اندازه گیر منتقل می کند. شکل زیر یک نحوه ي عملکرد یک دما سنج از نوع پر شده را نشان می دهد:

انواع گوناگونی از سه دسته اصلی نامبرده شده (مایع، گاز و بخار آب) وجود دارد که براساس چگونگی جبران دماي محیط و دامنه ي اندازه گیري دما تقسیم می شوند:

گروه I: سیستم هاي پر شده با مایع

نوع I A: جبران کننده ي کامل دماي محیط.

نوع I B: جبران کننده ي دماي محیط در بدنه دستگاه.

گروه II: سیستم هاي پر شده با بخار

نوعII A : مناسب براي اندازه گیري دماي بالاتر از دماي قطعات سیستم اندازه گیر.

نوع II B: مناسب براي اندازه گیري دماي پایین تر از دماي قطعات سیستم اندازه گیر.

نوعII C : مناسب براي اندازه گیري دماي هم بالاتر وهم پایین تر از قطعات سیستم اندازه گیري.

نوع II D: مناسب براي اندازه گیري دماي پایین تر یا برابر قطعات سیستم اندازه گیر.

گروه III : سیستم هاي پر شده با گاز

نوع III A: جبران کننده کامل دماي محیط.

نوع III B: جبران کننده دماي محیط در بدنه دستگاه.

فصل چهارم روش های اندازه گیری سطح و فاصله

4- 1 روش هاي اندازه گیري سطح:

:Dipp stick روش 1 -1 -4

این روش یکی از روش هاي اندازه گیري سطح بصورت مستقیم می باشد. بدین صورت که یک نوار مدرج وارد مخزن مایع شده و توسط آن سطح مایع را اندازه می گیرند.

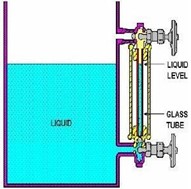

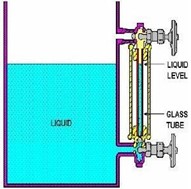

4- 1- 2 ارتفاع سنج شیشه اي (Gauge Glass):

این وسیله از یک شیشه تخت درست شده که در بدنه ي مخازن به صورت عمودي قرار می گیرد و سطح مایع در آن قابل مشاهده می باشد.

که در دو نوع موجود است:

:(Transparent)الف) گیج هاي شفاف

گیج هايtransparent براي مایعات رنگی و غلیظ، تعیین سطح مشترك دو مایع و همچنین براي مواد خورنده ي شیشه، بکار می رود. ساختار آنها شبیه نوع انعکاسی است ولی شیشه ي این گیج ها داراي شیارهاي منشوري نمی باشد و شیشه ها در جلو و پشت محفظه نصب گردیده اند. بدلیل دو شیشه بودن گیج محدودیت هاي فشار و دماي این نوع کمتر از نوع انعکاسی می باشد.

ب) گیج هاي انعکاسی(Reflective):

گیج هاي انعکاسی از پدیده ي بصري شکست نور و تغییر آن به انعکاس کلی استفاده می نمایند.

شیارهاي منشوري در پشت شیشه قالب گیري شده اند. هنگامی که گیج خالی باشد شعاع تابش از روي سطوح منشوري انعکاس کلی یافته و سبب می شود که قسمتی از شیشه داراي رنگ نقره اي باشد و چون مایع در داخل گیج بالا رود زاویه ي بحرانی تغییر می یابد زیرا ضریب شکست مایع با ضریب شکست بخار بالاي مایع متفاوت می باشد. این گیج براي مایعات تمیز،بی رنگ و رقیق بکار می رود.

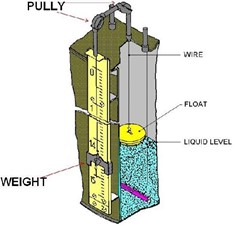

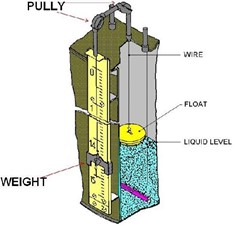

4- 1- 3 ارتفاع سنج شناوري (Floater):

شناورها معمول ترین عنصر اندازه گیري ارتفاع سطح مایعات به شمار می روند. حرکت شناور که تابع ارتفاع سطح مایع می باشد ایجاد سیگنال اندازه گیري و یا کنترل می نماید. یک سرکابل به شناور و سر دیگر آن به وزنه متصل می گردد. اجزاي این سیستم عبارتند از: شناورکه همراه با مایع بالا و پایین می شود. کابل رابط شناور و وزنه شاخص در مخازنی که فشار آنها فشار محیط باشد، می توان با قرائت مقادیر، سطح را اندازه گرفت.

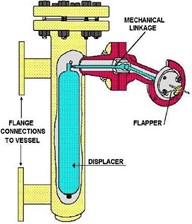

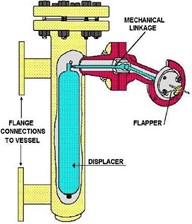

4- 1- 4 ارتفاع سنج غوطه وري (Displacer):

اساس کار ارتفاع سنج غوطه وري، بر قانون ارشمیدس استوار می باشد. طبق این قانون، هرجسمی که درمایع فرو رود بوسیله ي نیرویی معادل با وزن مایع جابجا شده از وزن آن جسم کاسته می شود (این نیرو در جهت بالا وارد می شود).

بنابراین Displacer همیشه از نیروي سبک کننده سنگین تر است و نیروي سبک کننده با افزایش مایعی که Displacer در آن فرو رفته افزایش می یابد.

ارتفاع سنج هاي از نوع Displacer معمولاً استوانه اي شکل هستند. هم چنین داراي سطح مقطع یکنواختی هستند تا بیشترین فشار را تحمل کنند و نیروي سبک کننده درست متناسب با تغییر ارتفاع مایع باشد. و در نهایت رابطه ي تغییر سطح و سیگنال تناسبی و خطی باشد.

وقتی که Displacer با مایع در تماس نبوده و هیچ جزیی از آن درمایع پوشیده نشده باشد ،کلیه ي وزن آن به Torque Tube وارد می گردد و هنگامیکه مایع، تمام ارتفاع Displacer را فرا گیرد، وزن آن متناسب با ارتفاع مایع کاهش می یابد و تغییرات سیگنال بوجود می آید.

تیوب Displacer به مجموعه Torque Tube که از حرکت چرخشی براي نشان دادن و یا کنترل ارتفاع سطح مایع استفاده می کند وصل شده، که به ازاي هر تغییري در نیروي شناوري به همان نسبت تغییري در پیچش آن بوجود می آید و به تغییرات فشار داخل مخزن حساس نمی باشد. با چرخش آن سیگنال لازم جهت اندازه گیري سطح بدست می آید.

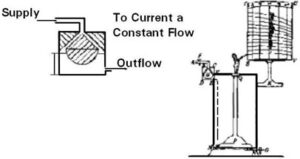

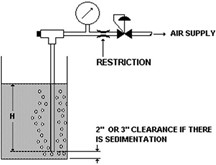

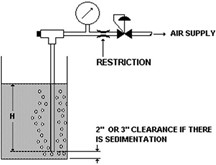

4- 1- 5 ارتفاع سنج حبابی:

در این روش با ایجاد حباب از کف مخزن یا پایین ترین قسمت مخزن ارتفاع را اندازه گیري می کنند. این حباب معمولاً بوسیله ي هواي ابزاردقیق یا نیتروژن تاُُمین می شود. فشار تولید شده از ارتفاع مایع از بالا رفتن حباب ها جلوگیري کرده و در نتیجه فشار بر روي هواي ابزاردقیق بیشتر می شود. این فشار را با یک فشار سنج اندازه گیري می شود که معادل ارتفاع مایع می باشد.

دقت این دستگاه درحد دستگاه اندازه گیري فشاري است که در آن بکار رفته است. در صورتی که مخزن خالی باشد، هوا به آزادي از انتهاي لوله خارج و فشار صفر خواهد بود. با افزایش ارتفاع مایع، به همان نسبت در مقابل هواي داخل لوله مقاومت ایجاد خواهد کرد و این مقاومت بصورت واحد اندازه گیري ارتفاع مایع بوسیله دستگاه اندازه گیري نشان داده خواهد شد.

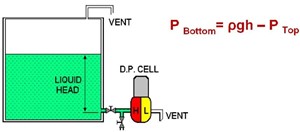

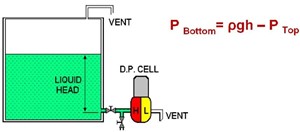

4- 1- 6 ارتفاع سنج اختلاف فشاري (DP):

هر مایع که در یک مخزن قرار گیرد به سطح پایین مخزن فشاري وارد می سازد. با توجه به این قابلیت می توان تغییرات سطح را به تغییرات فشار تبدیل کرد و آنرا توسط یک ترانسمیتر فشار (Pressure Transmitter) به سیگنال الکتریکی یا دیجیتالی تبدیل کرده یا توسط فشارسنج آنرا دید. براي حس کردن واندازه گیري این اختلاف فشار در مخازن سر باز فشار کم (L) ترانسمیتر را به هواي آزاد و سر فشار زیاد (H) آنرابه پائین ترین نقطه مخزن وصل می کنیم.

•مخازن سرباز:

در مخازن داراي هواکش، طرف فشار بالاي وسیله (H) ابزاردقیق، به پایینترین نقطه اندازهگیري وصـل میشود و طرف فشار پایین وسیله ابزاردقیق، به هواي آزاد وصل میشود.

بنابر این وسیله اندازهگیري کننده، به تغییرات سطح استاتیک پاسخ می دهد.

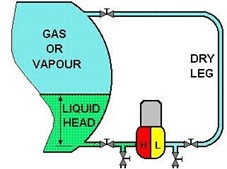

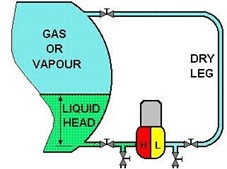

مخازن سربسته:

همانند مخازن سرباز، طرف فشار بالاي وسیله ي ابزاردقیق به پایینترین نقطـه ي انـدازه گیـري وصـل میشود و طرف فشار پایین هم به نقطهاي بالاتر از بالاترین سطح مایع که فقط شامل گاز یـا بخـار اسـت، وصـل میشود. به این اتصال معمولاً Dry leg گفته میشود. در این روش، هرگونه تغییر فشاري که بالاي سطح مایع رخدهد، میتواند توسط وسیله ابزاردقیق، جبران شود. هر چند فشار داخل به دو طرف وسیله ي ابزاردقیـق اخـتلاف فشار اعمال میگردد، هرگونه تغییر در سطح مایع، به خروجی وسیله ي ابزاردقیق فرستاده می شود.

اگر وسیله ي ابزاردقیق پایینتر از مخزن قرار گیرد، موقعی که مخزن خالی است ،یـ ک ارتفـاع کـاذب، توسط ترانسمیتر (بوسیله مایع درون لولههاي رابط) خوانده میشود. با قرار دادن یک کیـت فرونشـانی صـفر 1 در ترانسمیتر، میتوان مقدار قرائت را در این حالت به صفر رساند و افست این خطا را گرفت.

چنانچه بخارات بالاي مخزن قابل مایع شدن در شرایط فرایندي باشند ممکن است این مورد باعث بروز خطا در سیستم اندازه گیري سطح گردد، از اینرو با افزودن مایع (عمدتاً مونواتیلن گلایکل MEG) به بازوي فشار پایین ترانسمیتر اختلاف فشار و اعمال صفر براي حالت مخزن خالی این خطا حذف می گردد.

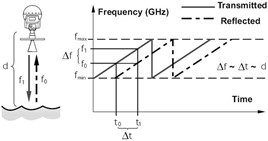

4- 1- 7 ارتفاع سنج اولتراسونیک Ultrasonic:

این نوع سیستم اندازه گیري بر اساس معین بودن سرعت صوت در گازها کار می کند. قسمت سنسور داراي یک المان پیزو الکتریک می باشد که با تحریک آن یک موج مافوق صوت ایجاد شده با عبور از گاز و رسیدن به سطح مایع منعکس و در دریافت کننده که از جنس پیزوالکتریک می باشد تبدیل به ولتاژ گردیده، از اختلاف زمانی ارسال و دریافت و سرعت صوت در گاز مورد نظر سطح مایع اندازه گیري می شود.

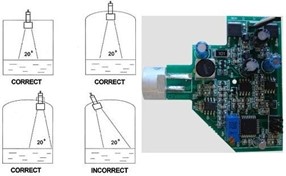

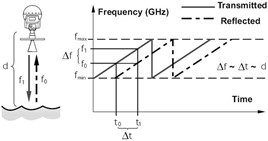

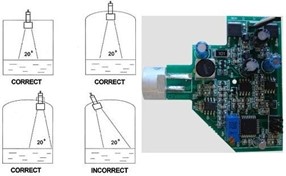

4- 1- 8 ارتفاع سنج راداري Radar Type:

این نوع سیستم اندازه گیري با استفاده از امواج رادیویی کار می کند و اختلاف زمان بین ارسال و دریافت را از طریق تکنیک موج پیوسته ي مدوله شده ي فرکانسی1 محاسبه می نماید. بدین ترتیب که زمان ارسال موج فرکانس 1f و در زمان دریافت فرکانس مبدا با توجه به تغییر دندانه اره اي مقدار دیگري مانند of

1. Frequency Modulated Continuous Wave

خواهد بود. لذا مقدار تفاوت این دو فرکانس رابطه ي مستقیم با فاصله ي سطح مایع با ترانسمیتر راداري خواهدداشت.

طول موج امواج رادیویی در حدود 12 الی 52 میلیمتر ارسالی از سوي این نوع سیستم اندازه گیري قابلیت نفوذ به محیط هاي کدر نظیر بخارات را میسر می نماید. از سوي دیگر شدت امواج رادیویی منتشره زیر یک هزارم میزان استاندارد تشعشع ایمن براي بدن انسان می باشد.

اجزاء سیستم اندازه گیري راداري عبارتست از: آنتن، گیرنده، ترانسمیتر، نمایشگر، سیستم هاي تبادل اطلاعات نظیر فیلدباس و سیستم پردازش سیگنال دیجیتال (اسپکتروم آنالایزر) که براي بدست آوردن طیف فرکانس سیگنال دریافتی و در نتیجه سطح مایع مورد استفاده قرار می گیرد.

در صورت وجود اشیاء مزاحم در مسیر انتشار امواج، تداخل امواج دریافتی ناشی از سطح مایع با برگشتی هاي ناخواسته می توانند ایجاد خطا نمایند که با روش هایی نظیر تکنولوژي سیگنال دقت و سرعت بالا1 قابل تشخیص و تا حدودي قابل حذف می باشد.

روش دیگر که دقیقتر از این روش می باشد تحت عنوان MIP بوده که با شمارش تعداد شیفت هايفازي سیگنال سطح واقعی را محاسبه می نماید و در حالت بروز اشکال در روند محاسباتی از روش FCMW به عنوان Backup استفاده می کند.

4- 1- 9 ارتفاع سنج خازنی Capacitance:

این نوع سیستم اندازه گیري با استفاده از اثر خازنی مابین دو سیم (ناشی از استقرار موازي آنها) و دي الکتریک مابین آنها که بخشی گاز و بخشی مایع پر شده در مخزن می باشد محاسبه می گردد.

4- 1- 01 ارتفاع سنج سروو موتوري Servo type:

این نوع سیستم اندازه گیري ارتفاع بر اساس روش شناوري عمل می کند، بدین ترتیب که یک قطعه ي شناور از طریق یک رشته سیم مقاوم دربرابر مواد شیمیایی و تنش مکانیکی به یک سروو موتور وصل و در سطح مایع به حالت غوطه ور نگهداشته می شود. نقطه ي تعادل نیرو ملاك اندازه گیري سطح می باشد لذا دقتسیم، قرقره و سروو موتور در این روش اندازه گیري حایظ اهمیت می باشد.

4- 2 سوییچ هاي حساس به سطح (Level switch ):

سوئیچ هاي سطح انواع مختلفی دارند که از آن جمله می توان،Capacitance وpaddle flouter را نام برد البته از هر گونه ارتفاع سنج دیگري نیز می توان یک سوییچ گرفت و آن را به عنوان یکlevel switch به کار برد.

الف)سوییچ نوع Paddle:

این سوییچ از یک موتور الکتریکی کوچک تشکیل شده است که در روي سطح مخزن نصب می شود، و تا زمانی که سطح ماده مایع یا جامد درون مخزن به آن نرسیده به صورت عادي کار میکند. در صورت رسیدن ماده به آن در مقابل چرخش آن ایستادگی می شود و جریان مصرفی آن بالا می رود و با بالا رفتن جریان سوییچ می کند.

:Floater ب )سوییچ

این سوییچ در روي بدنه مخزن نصب شده و شامل یک کپسول هوا می باشد که در صورت رسیدن سطح مایع به آن بالا رفته و سوییچ می کند.

:Cpacitance ج) سوییچ

این سوییچ از دو فلز تشکیل شده است که عملکردي شبیه به خازن دارند و چنانچه مایع در بین آن دو قرار بگیرد، ظرفیت دي الکتریک خازن تغییر کرده و سوییچ می کند.

د) سوییچ مغناطیسی Magnetic:

این سوئیچ در نقطه ي تنظیم داراي یا آهنرباي دایم بوده و یک شناور که با سطح بالا و پایین می شودو با رسیدن به آهنربا یک کنتاکت را قطع و وصل می نماید.

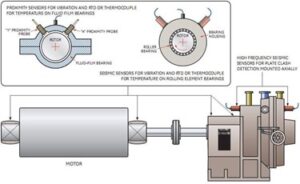

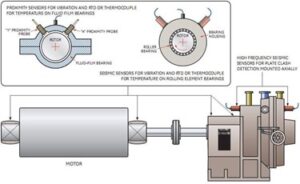

4- 3 اندازه گیري ارتعاشات و فاصله

اندازه گیري ارتعاشات و فاصله در خصوص محورهاي گردان تجهیزات دوار نظیر کمپرسورها و پمپ ها به منظور حفاظت آنها از ارتعاشات خم شدگی یا عدم هم محور بودن شفت و جابجایی هاي ناشی از خورده شدن تراست بیرینگ2 ها در صنایع از اهمیت فراوانی برخوردار است.

روش هاي متعددي براي اندازه گیري این کمیت ها وجود دارد. عمده ترین روش مورد استفاده درصنعت پراکسی میترها می باشند که از اصل جریان هاي فوکو بهره می گیرند.

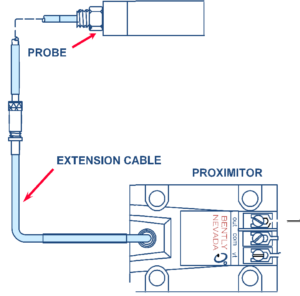

4- 3- 1 ترانسدیوسر پراکسی میتري:

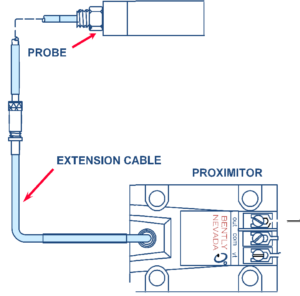

این نوع ترانسدیوسرها از سه قسمت اصلی تشکیل می شوند:

1.پروب و کابل متصل به آن

2.کابل رابط بین پروب و پراکسی میتر

3.پراکسی میترشکل زیر اجزاء اصلی ترانسدیوسر پراکسی میتري را نشان می دهد:

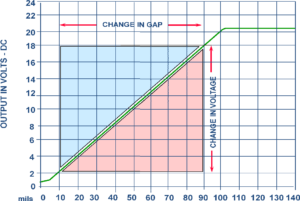

4- 3- 1- 1 تئوري اندازه گیري:

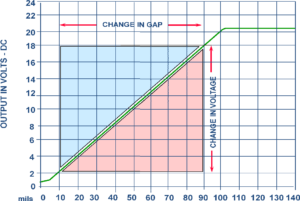

پراکسی میتر سیگنال رادیویی را تولید و از طریق کابل رابط به پروب می رساند و پروب که نقش یک آنتن فرستنده و گیرنده را دارد، سیگنال را به سمت محور گردان ارسال می نماید. امواج الکترومغناطیسی منتشر شده روي محور گردان که از آلیاژهاي فلزي می باشند جریان فوکو تولید می کند و در نتیجه موج برگشتی را تضعیف می کند. موج برگشتی در پروب دریافت و دامنه ي آن آشکار می شود، در واقع گیرنده سیگنال مدوله شده AM را دمدوله می نماید. میزان دامنه سیگنال دریافتی نشانگر فاصله پروب از محور می باشد.

شکل زیر منحنی مشخصه ي یک نوع ترانسدیوسر پراکسی میتري را نشان می دهد:

–1 جریان سیالات (Flow):

جابجا شدن حجم سیالی از یک نقطه به نقطه ي دیگر را جریان سیال گویند. اما تعریف کمی جریان سیال عبارتست از: مقدار حجم عبوري سیال از یک مقطع معین در واحد زمان.

واحد جریان براي گاز، متر مکعب بر ساعت می باشد. اندازه گیري جریان به دو عامل بستگی دارد:

Q=A×V

- سطح مقطع جریان عبوري(A)

- سرعت عبور سیال(V)

5–2 روش هاي اندازه گیري جریان سیالات:

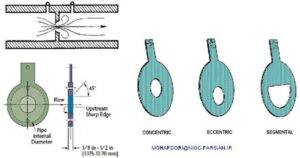

5–2–1 اندازه گیري به روش اختلاف فشار:

در این روش که اندازه گیري جریان گاز بصورت غیر مستقیم و استنتاجی صورت می گیرد، مبناي کار تئوري برنولی می باشد. طبق تئوري برنولی تعادل انرژي در طرفین یک اریفیس یا رابط مانند لوله ي ونچوري بصورت زیر قابل ارائه می باشد:

انرژي پتانسیل + انرژي جنبشی +انرژي فشار = 2E1 = E

E1 P1 1v12 gz1 E2 P2 1v22 gz2

m ρ1 2 m ρ2 2 :که در آن

1E = انرژي قبل از اریفیس 2E = انرژي پس از اریفیس

1v = سرعت بالا دستی اریفیس 2v = سرعت بالا دستی اریفیس

1P = فشار قبل از اریفیس 2P = فشار پس از اریفیس

1Z = ارتفاع قبل از اریفیس 2Z = ارتفاع پس از اریفیس

1 = دانسیته سیال 2 = دانسیته سیال

چنانچه سیال تراکم پذیر نباشد یا از تراکم آن صرف نظر نماییم آنگاه رابطه ي زیر صادق خواهد بود:

v22 v12 P1 P

2

2 ρ

از آنجائیکه Q1 = Q2 = Q و 1Q1 = A1v و 2Q2 = A2v می باشد خواهیم داشت:

QTH

به صورت ساده تر معادله بصورت زیر قابل بیان می باشد:

Qact C P1P2

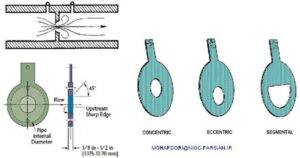

اریفیس یک صفحه تخت فلزي می باشد که در وسط آن یک سوراخ وجود دارد .این سوراخ باعث

می شود که فشار سیال عبوري در خط کاهش پیدا کند. بنابراین با ایجاد اختلاف فشار در دو طرف اورفیس و اندازه گیري اختلاف فشار می توان میزان جریان عبوري از لوله را اندازه گیري کرد. اختلاف فشار با مجذور جریان سیال متناسب است. این روش ارزانترین روش ایجاد افت فشار و تبدیل فشار دینامیک به استاتیک جهت محاسبه ي سرعت سیال می باشد. اشکال مختلف اریفیس در زیر آمده است:

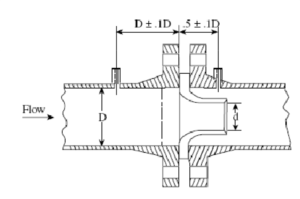

در نازل براي ایجاد اختلاف فشار از لوله ي هادي شکل با قطر ورودي به اندازه لوله ي بالادستی و قطر کوچکتر در پائین دستی استفاده می شود.

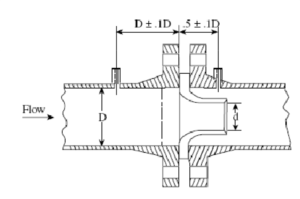

محل نصب پایه هاي فشار بالا و پایین سنسور اختلاف فشار به ترتیب به اندازه ي یک قطر لوله از بالادستی و نصف قطر لوله از پایین دستی می باشد.

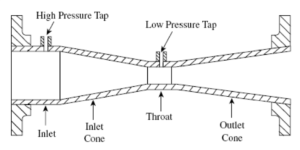

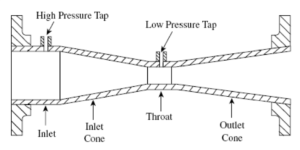

لوله ي ونچوري بصورت یک لوله با قطر ثابت در ورودي و خروجی و فلنج در طرفین آن می باشد و قطر این لوله در قسمت میانی بصورت خطی کاهش و از نیمه ها تا انتهاي آن افزایش می یابد (مانند دو مخروط به هم متصل شده) بدین ترتیب سیال عبوري داخل این لوله سرعت می گیرد و در انتها به حالت قبلی باز می گردد. مزیت این روش نسبت به اریفیس، مقاوم بودن در برابر خوردگی می باشد.

:(Rotameter) روتامتر 2-2-5

روتامتر از یک لوله ي شیشه اي تشکیل شده که قطر داخلی آن از پایین به بالا افزایش می یابد. یک شناور مخروطی شکل نیز درون آن موجود می باشد. سیال از پایین به بالا جریان دارد. شناور نیز متناسب با جریان سیال به بالا حرکت می کند، تا جاییکه اختلاف فشار ایجاد شده با نیروي وزنی شناور یکسان شود و شناور معلق بماند.

:(Magnetic Flometer) فلومتر مغناطیسی 3-2-5

اساس کار فلومترهاي مغناطیسی قانون القاي الکترومغناطیسی فاراده می باشد. فلومترهاي مغناطیسی شامل یک تیوب فلزي سخت به همراه یک مبدل الکترونیکی هوشمند است که خود هم منبع ولتاژ ورودي و هم تولید کننده ي سیگنال خروجی می باشد. این نوع فلومترها بیشتر براي اندازه گیري سیال هاي پرتلاطم و غیرشفاف و جاهایی که امکان استفاده از فلومترهاي شیشه اي به خاطر ملاحظات ایمنی نمی باشد بکار می روند.

درشرایطی که فشار و دماي فرایند بالا است، استفاده از این نوع فلومترها توصیه می شود.

همچنین از این نوع فلومتر براي اندازه گیري فلوي سیالاتی استفاده می شود که درصد خورندگیبالایی دارند. زیرا سنسور این فلومترها هیچ گونه ارتباطی با سیال ندارند. فلومترهاي مغناطیسی بر روي لولهحاوي سیال نصب می شود و مقدار فلوي عبوري را بر حسب نیروي الکترو مغناطیسی گذرنده از سیال اندازهگیري می کند.

شکل زیر مکانیزم عملکرد فلومتر مغناطیسی را نشان میدهد:

E=Blv

شکل 5-6 فلومتر مغناطیسی

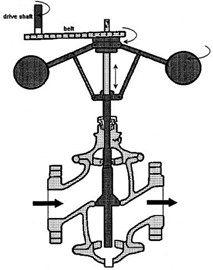

5–2–4 فلومتر توربینی:

فلومترهاي توربینی مانند اریفیسی ها از نوع استنتاجی می باشند، زیرا این فلومترها سرعت سیال عبوري را اندازه گیري و از روي آن با استفاده از اصلاح فشار و دما حجم سیال عبوري را محاسبه می کنند.

سیال در حال حرکت از درون فلومتر با برخورد به یک روتور پره دار، یک سرعت چرخشی متناسب با نرخ جریان ایجاد می کند. لذا سرعت سیال با شمارش تعداد چرخش هاي روتور، تعیین می شود. فشار و دما می تواند در نقاط پیش بینی شده در ساختمان کنتور که نقاط مخصوص و مناسب اندازه گیري می باشد، اندازه گیري شوند.

شکل 5-7 فلومتر توربینی

45–2—1 موارد کاربرد کنتورهاي توربینی:

- کنتورهاي توربینی براي اندازه گیري جریان مایعات، گازهـا و برخـی انـواع آن بـراي انـدازه گیـري جریان بخار به کار برده می شوند.

- کنتورهاي توربینی در مواردي که به دقت بالا نیاز باشد به کار برده می شوند زیرا داراي دقت عـالی می باشند.

- کنتورهاي توربینی در مواردي که دامنه جریان بالاست یعنی فاصله بین حـداقل جریـان و حـداکثر جریان زیاد باشد، بکار برده می شود.

- استفاده از کنتورهاي توربینی به تمیزي سیال محدود می شود.

- کنتور هاي توربینی نسبت به قیمت خود، داراي کارکرد با کیفیت منحصر بفـرد در شـرایط کـاربرد تعریف شده خود می باشند.

45–2—2 اجزاء کنتور توربینی:

مجموعه کنتورهاي توربینی در طراحی هاي مختلف داراي قطعات و اجزاء گوناگونی می باشند که عموماً شامل موارد ذیل است:

(inlet chanel) کانال ورودي(1

(flow guide) هدایت گر جریان(2

(turbine wheel or rotor) چرخ توربین(3

(outlet chanel) کانال خروجی(4

(magnetic copling) کوپلینگ مغناطیسی(5

- نمایشگر، شماره انداز یا تجمیع کننده (totalizer ,counter ,index)

(ball bearings) بال بیرینگ ها(7

8)چرخ دنده ها (gears)

(shaft) شفت(9

10) مولدهاي پالس (pulser)

شکل 5-8 فلومتر توربینی (یک نمونه ي واقعی)

45–2—3 تبدیل حجم به کمیت (جرم، حجم استاندارد):

کنتور توربینی توسط چرخ دنده هایی به قسمت اندازه گیر متصل شده تا کمیـت مـورد نظـر را انـدازه گیري نماید. کمیت می تواند در عباراتعبارات ً استاندارد، نًرمالً، یا حجم پایه یا عبارت هاي جرمی بیـان شـود . حجـم اندازه گیري شده بوسیله ي کنتور تحت فشار و دماي عملیاتی می تواند به روش هاي متفاوت به حجم در فشـار و دماي پایه یا استاندارد تبدیل شود.

معمول ترین روش، روش PTZ می باشد. فشار گاز در محل تعبیه شده بـر روي بدنـه ي کنتـور و دمـا بلافاصله در پایین دست جریان اندازه گیري می شود. فشار و دماي استاندارد مقـادیر ثـابتی هسـتند . فشـار پایـه اغلب bar 1.01325 می باشد اما براي دماي پایه، مقادیرC ،0oCo15 و Fo60 استفاده می شوند. فـاکتور تـراکم پذیري Z می تواند از درصد ترکیبات گاز محاسبه شود. تراکم پذیري مقدار ثابت ندارد اما بـا فشـار و دمـا متغیـر است. تصحیح هاي گوناگونی براي محاسبه ضریب تراکم پذیري از ترکیب، فشار و دما موجود است.

معادله ي محاسبه حجم پایه بدین صورت است:

در این معادله زیر نویس m اشاره به مقادیر اندازه گیري شده در شرایط عملیـاتی دارد و در مـورد Zm که ضریب تراکم پذیري در شرایط عملیاتی است که بوسیله مشخص کردن ترکیب گاز و فشار و دمـاي عملیـاتی تعیین می شود. زیر نویس b براي مقادیر در شرایط پایه استفاده می شود.

براي فشارهاي که، مقدار Zb/Zm بسیار نزدیک به 1 است و تحت آن شرایط معمولا گاز غیر قابل تـراکم

(Zb=Zm=Z) .فرض می شود

:(Magnetic Flometer) فلومتر مغناطیسی 3-2-5

اساس کار فلومترهاي مغناطیسی قانون القاي الکترومغناطیسی فاراده می باشد. فلومترهاي مغناطیسی شامل یک تیوب فلزي سخت به همراه یک مبدل الکترونیکی هوشمند است که خود هم منبع ولتاژ ورودي و هم تولید کننده ي سیگنال خروجی می باشد. این نوع فلومترها بیشتر براي اندازه گیري سیال هاي پرتلاطم و غیرشفاف و جاهایی که امکان استفاده از فلومترهاي شیشه اي به خاطر ملاحظات ایمنی نمی باشد بکار می روند.

درشرایطی که فشار و دماي فرایند بالا است، استفاده از این نوع فلومترها توصیه می شود.

همچنین از این نوع فلومتر براي اندازه گیري فلوي سیالاتی استفاده می شود که درصد خورندگیبالایی دارند. زیرا سنسور این فلومترها هیچ گونه ارتباطی با سیال ندارند. فلومترهاي مغناطیسی بر روي لولهحاوي سیال نصب می شود و مقدار فلوي عبوري را بر حسب نیروي الکترو مغناطیسی گذرنده از سیال اندازهگیري می کند.

شکل زیر مکانیزم عملکرد فلومتر مغناطیسی را نشان میدهد:

E=Blv

شکل 5-6 فلومتر مغناطیسی

5–2–4 فلومتر توربینی:

فلومترهاي توربینی مانند اریفیسی ها از نوع استنتاجی می باشند، زیرا این فلومترها سرعت سیال عبوري را اندازه گیري و از روي آن با استفاده از اصلاح فشار و دما حجم سیال عبوري را محاسبه می کنند.

سیال در حال حرکت از درون فلومتر با برخورد به یک روتور پره دار، یک سرعت چرخشی متناسب با نرخ جریان ایجاد می کند. لذا سرعت سیال با شمارش تعداد چرخش هاي روتور، تعیین می شود. فشار و دما می تواند در نقاط پیش بینی شده در ساختمان کنتور که نقاط مخصوص و مناسب اندازه گیري می باشد، اندازه گیري شوند.

شکل 5-7 فلومتر توربینی

45–2—1 موارد کاربرد کنتورهاي توربینی:

- کنتورهاي توربینی براي اندازه گیري جریان مایعات، گازهـا و برخـی انـواع آن بـراي انـدازه گیـري جریان بخار به کار برده می شوند.

- کنتورهاي توربینی در مواردي که به دقت بالا نیاز باشد به کار برده می شوند زیرا داراي دقت عـالی می باشند.

- کنتورهاي توربینی در مواردي که دامنه جریان بالاست یعنی فاصله بین حـداقل جریـان و حـداکثر جریان زیاد باشد، بکار برده می شود.

- استفاده از کنتورهاي توربینی به تمیزي سیال محدود می شود.

- کنتور هاي توربینی نسبت به قیمت خود، داراي کارکرد با کیفیت منحصر بفـرد در شـرایط کـاربرد تعریف شده خود می باشند.

45–2—2 اجزاء کنتور توربینی:

مجموعه کنتورهاي توربینی در طراحی هاي مختلف داراي قطعات و اجزاء گوناگونی می باشند که عموماً شامل موارد ذیل است:

(inlet chanel) کانال ورودي(1

(flow guide) هدایت گر جریان(2

(turbine wheel or rotor) چرخ توربین(3

(outlet chanel) کانال خروجی(4

(magnetic copling) کوپلینگ مغناطیسی(5

- نمایشگر، شماره انداز یا تجمیع کننده (totalizer ,counter ,index)

(ball bearings) بال بیرینگ ها(7

8)چرخ دنده ها (gears)

(shaft) شفت(9

10) مولدهاي پالس (pulser)

شکل 5-8 فلومتر توربینی (یک نمونه ي واقعی)

45–2—3 تبدیل حجم به کمیت (جرم، حجم استاندارد):

کنتور توربینی توسط چرخ دنده هایی به قسمت اندازه گیر متصل شده تا کمیـت مـورد نظـر را انـدازه گیري نماید. کمیت می تواند در عباراتعبارات ً استاندارد، نًرمالً، یا حجم پایه یا عبارت هاي جرمی بیـان شـود . حجـم اندازه گیري شده بوسیله ي کنتور تحت فشار و دماي عملیاتی می تواند به روش هاي متفاوت به حجم در فشـار و دماي پایه یا استاندارد تبدیل شود.

معمول ترین روش، روش PTZ می باشد. فشار گاز در محل تعبیه شده بـر روي بدنـه ي کنتـور و دمـا بلافاصله در پایین دست جریان اندازه گیري می شود. فشار و دماي استاندارد مقـادیر ثـابتی هسـتند . فشـار پایـه اغلب bar 1.01325 می باشد اما براي دماي پایه، مقادیرC ،0oCo15 و Fo60 استفاده می شوند. فـاکتور تـراکم پذیري Z می تواند از درصد ترکیبات گاز محاسبه شود. تراکم پذیري مقدار ثابت ندارد اما بـا فشـار و دمـا متغیـر است. تصحیح هاي گوناگونی براي محاسبه ضریب تراکم پذیري از ترکیب، فشار و دما موجود است.

معادله ي محاسبه حجم پایه بدین صورت است:

در این معادله زیر نویس m اشاره به مقادیر اندازه گیري شده در شرایط عملیـاتی دارد و در مـورد Zm که ضریب تراکم پذیري در شرایط عملیاتی است که بوسیله مشخص کردن ترکیب گاز و فشار و دمـاي عملیـاتی تعیین می شود. زیر نویس b براي مقادیر در شرایط پایه استفاده می شود.

براي فشارهاي که، مقدار Zb/Zm بسیار نزدیک به 1 است و تحت آن شرایط معمولا گاز غیر قابل تـراکم

(Zb=Zm=Z) .فرض می شود

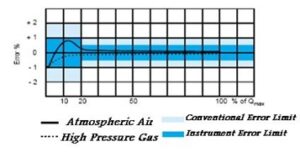

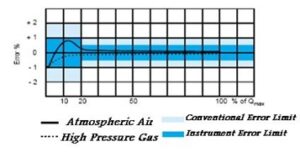

:(Rangeability) رنج پذیري 4–2-45

حداقل و حداکثر نرخ جریانی که یک کنتور در محدوده ي دقت مشخص در فاصله میان آن دو کار می کند بنام rangeability خوانده می شود. ماکزیمم خطا براي این منظور در 2% ،ISO 9951 مقـدار واقعـی در نرخ جریان پایین و %1 در نرخ جریان بالا تعیین شده است.

نرخ جریان بالا عبارتست از گستره اي از نرخ جریان مابین ماکزیمم جریـان Qmax و Qmax%20 و نـرخ جریان پایین عبارتست از جریان هاي با نرخ مابین Qmax %20 و نرخ جریان حداقل Qmin.

مشخصه ي رنج پذیري (Rangeability) کنتورهاي تـوربینی بصـورت نرمـال 1 بـه 20 مـی باشـد (بـه استثناي فلومترهاي بسیار کوچک)، همچنین گستره ي اندازه گیري یک کنتور توربینی به دانسیته ي گاز مـورد استفاده بستگی دارد، هرچه دانسیته ي گاز بالاتر باشد، گستره ي اندازه گیري بزرگتر است. در انتهاي پـایین تـر گستره ي اندازه گیري، محدودیت به دلیل اصطکاك مکانیکی بیرینگ ها و ثبات و شـمارنده، ایجـاد شـده اسـت .

یک گاز با دانسیته ي بالا می تواند گشتاور بیشتري براي غلبه بر اصطکاك اعمال نماید.

45–2—5 وابستگی به عدد رینولدز:

تشریح شد که تحت Rangeability که حد پایین آن بوسـیله اصـطکاك مکـانیکی تعیـین مـی شـود و بوسیله ي افزایش دانسیته و بنابراین با افزایش فشار، این گستره ي اندازه گیري توسعه می یابد. در نـرخ جریـان هاي بالاتر که نیروهاي اصطکاکی در مقایسه با نیروهاي هیدرودینامیکی، بسیار کوچک می باشند، خطـا بوسـیله عدد رینولدز تعیین می گردد. عدد رینولدز به نرخ جریان، دانسیته و ویسکوزیته ي دینامیکی گاز بستگی دارد:

که K یک ثابت وابسته به ژئومتري کنتور می باشد ،Q نرخ جریان ، دانسیته گاز تحت شرایط بهره برداري و ویسکوزیته دینامیکی گاز تحت شرایط بهره برداري است.

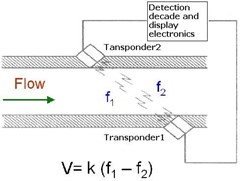

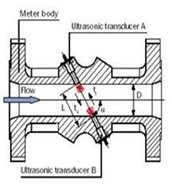

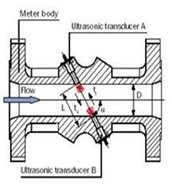

5–2–5 جریان سنج هاي اولتراسونیک:

کنتورهاي اولتراسونیک یکی از جریان سنج هاي با تکنولوژي جدید می باشند، به نحوي که این نوع کنتورها در سال هاي اخیر با رشد سریعی در کل جهان با استقبال مواجه شده اند.

تکنولوژي اولتراسونیک شاید به دهه ي 30 میلادي برگردد ولی از لحاظ کاربرد در صنعت براي اولین بار در سال 1963 در ژاپن توسط شرکت Tokyo Keiki که بعدها بنام Tokimec تغییر نام داد، ارائه گردید. در سال 1972 شرکت Controlotro آمریکا بعنوان نخستین تولید کننده ي فلومتر اولتراسونیک در آمریکا کار خود را شروع نمود در اواخر دهه 70 و اوایل دهه 80 میلادي شرکتهاي Panametrics در آمریکا و Ultraflux در فرانسه شروع به آزمایش در زمینه ي اندازه گیري جریان گاز بوسیله ي تکنولوژي اولتراسونیک نمودند. در ابتدا تکنولوژي اولتراسونیک به خوبی شناخته نشده بود اما در سال هاي اخیر، بهبودهاي تکنولوژیکی زیادي در زمینه ي این جریان سنج ها بوجود آمده است.

فلومتر هاي اولتراسونیک خود به دو بخش تقسیم می شوند:

الف) پدیده Doppler:

در این نوع فلومتر یک فرکانس اولتراسونیک از یک فرستنده در جهت عکس حرکت فلو فرستاده می شود و این امواج توسط فلوي عبوري به محلی که امواج ارسال می شوند برگشت داده می شود. در کنار فرستنده یک گیرنده قرار دارد و امواج دریافتی را با امواج ارسال شده مقایسه می کند و میزان اختلاف فرکانس دو موج ،ارتباط مستقیم با جریان سیال دارد.

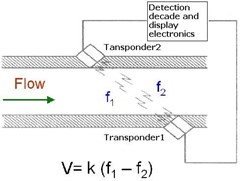

:Transient ب) پدیده

در این نوع فلومتر امواج ارسالی از یک طرف لوله فرستاده می شوند و از سوي دیگر دریافت می شوند.

در این روش ارسال و دریافت موج اولتراسونیک طی دو مرحله صورت می گیرد بدین ترتیب کـه ابتـدا یکی از سنسورهاي پیزوالکتریک تحریک و موج ارسالی از سوي سنسور پیزوالکتریک دیگر دریافت و زمان انتقال موج محاسبه می شود. در مرحله ي بعدي جاي فرستنده و گیرنده عوض می شود، که بـه سـبب متفـاوت بـودن جهت ارسال موج نسبت به جهت حرکت سیال زمان محاسبه شده در این حالـت بـا قبلـی متفـاوت بـوده و ایـن تفاوت متناسب با سرعت سیال می باشد. لذا با این روش می توان بصورت اسـتنتاجی سـرعت سـیال را محاسـبه نمود.

5–2–5–1 ترنسدیوسرها:

ترنسدیوسرهاي کنتورهاي اولتراسونیک به فرم هاي مختلف تولید می شوند. اساساً این ترنسدیوسرها از یک جزء پیزو الکتریک با الکترودها و حفاظ نگهدارنده ي مکانیکی تشکیل شده است. اتصال این ترنسدیوسرها به بدنه کنتور می تواند بصورت جوشی، فلنجی یا پیچی و یا مکانیکی (جهـت بـاز کـردن ترنسدیوسـرها در حالیکـه جریان گاز درون بدنه کنتور ادامه دارد) صورت پذیرد.

براي کاربردهاي ویژه: می بایست ترنسدیوسرهاي خاص متناسب با فرکانس، مواد و تجهیزات مکـانیکی بکار روند. مشخصات ترنسدیوسرها و نصب آنها می بایست براي کاربردهاي زیر به دقت مد نظر قرار گیرند.

- دماهاي بالا

- فشارهاي بالا و پایین

- تغییرات سریع و یا سیکلی دما یا فشار

- خوردگی و ساییدگی

- گازهاي خشک و یا مرطوب

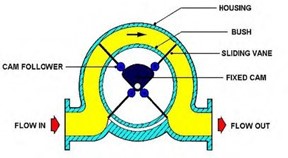

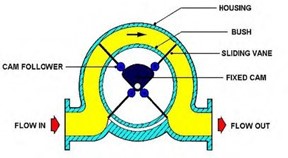

5–2–6 فلومتر جابجائی مثبت:

فلومتر جابجایی مثبت، نوعی وسیله ي اندازه گیري فلو می باشد که سیالی را که در حال جریان است به حجم هاي کوچک قسمت نموده و ضمن عمل، آنها را پی درپی به هم می افزاید و بوسیله ي مکانیزم شمارنده، عمل شمارش را انجام می دهند.

پیمانه هاي اندازه گیري به قدري دقیق تراشیده شده اند که حجم آنها کاملاً مشخص می باشد و جمع همه ي آنها عبارت خواهد بود از مقدار دقیق مایع عبور یافته از فلومتر. اصول کار بدین قرار است که در ازاي هرسیکل عملیات، حجمی از سیال بطور متناوب بوسیله دستگاه، دریافت و به خروجی انتقال می یابد.

این اندازه گیري، حجمی بوده و در صورت ثابت بودن وزن مخصوص سیال براساس جرم می توان استنباط کرد.

:(Mass Flowmeter) فلومتر جرمی 7-2-5

کار فلومتر جرمی بر پایه ي بقاي اندازه حرکت زاویه اي که به صورت شتاب کریولیس به سیال اعمال می شود استوار می باشد. لوله هایی که خاصیت ارتعاشی در آنها ایجاد و پیش بینی گردیده، بوسیله ي سیال به ارتعاش در می آیند. پیچش لوله، بوسیله ي آشکارساز حس گردیده و اندازه گیري می شود. وقتی که سیال در دو لوله موازي جریان دارد اثرات ارتعاش را به طور موثري حذف می نماید.

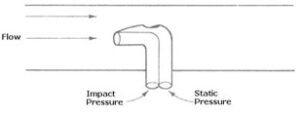

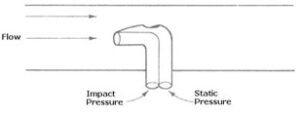

5–2–8 فلومتر لوله ي پیتوت (Pitot Tube):

در این روش با استفاده از لوله ي پیتوت فشار کل (استاتیک و دینامیک) از یکسو و فشار استاتیک از سوي دیگر اندازه گیري شده و اختلاف این دو نشانگر فشار دینامیک می باشد که متناسب با سرعت سیال خواهد بود.

5–2–9 فلومتر ورتکس (Vortex):

در این روش ابتدا با استفاده از یک مانع در سیال توربولانس یا آشفتگی ایجاد نموده و فرکانس این آشفتگی نشانگر سرعت سیال می باشد.

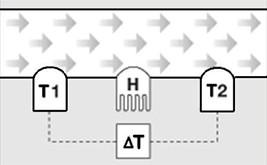

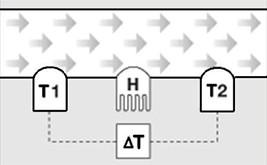

:(Thermal Flow Meter) فلومتر حرارتی 10-2-5

اندازه گیري فلوي جرمی بر اساس هدایت گرمایی مواد عمل می کند. این سیستم شامل دو سنسور حرارتی و یک منبع حرارتی میان این دو سنسور می باشد. منبع حرارتی ایجاد یک گرادیان دمایی نموده و حرکت سیال باعث جابجایی این پروفیل می گردد. بدین ترتیب اختلاف دماي اندازه گیري شده توسط سنسورهاي دمایی متناسب با فلوي جرمی سیال می گردد. این روش جهت اندازه گیري مقدار فلوي جرمی هواي فشرده، نیتروژن، گاز طبیعی و … مورد استفاده قرار می گیرد.