-آناليز ارتعاشات

ارتعاشات

ارتعاشات به نوعی از حرکت سيستمهای ديناميکی اطلاق می شود که به صورت نوسانی صورت پذيرفته و حرکت در يک پريود زمانی تکرار شود.

اين نوع حرکت را در ساده ترين شکل می توان با يک جرم و يک فنر شبيه سازی کرد. با القاء يک تغيير مکان اوليه به جرم متصل به فنر و رها کردن آن، حرکت نوسانی رخ می دهد که می توان دامنه آن را به کمک يک تابع سينوسی بيان نمود.

مشخصه های مهم حرکت ارتعاشی عبارتند از:

- دامنه، که معياری از شدت ارتعاش است.

- فرکانس ، که معياری از نرخ حرکت در واحد زمان است.

- فاز، که توالی حرکت را نسبت به يک مرجع مشخص می سنجد.

دامنه ارتعاشات را می توان از طريق سه پارامتر مختلف بيان کرد:

- جابجايی

- سرعت

- شتاب

-ارتعاش در ماشين آلات دوار

به طور کلی دو نوع نيروی استاتيکی و ديناميکی در ماشين آلات وجود دارد. نيروهای ارتعاش زا از نوع نيروهای ديناميکی هستند که بر اثر وجود کاستی هايی در ماشين ايجاد می شوند. برخی از زمينه های بروز کاستی (اختلاف از حالت ايده آل) عبارتند از:

– محدوديتهای طراحی

– محدوديتهای ساخت

– اشکال در نصب اوليه

– اشکالات بهره برداری

– بروز اشکالات در حين تعميرات

– و …

از آنجايي که رسيدن به حالت ايده آل امکان پذير نيست، هميشه تا حدی ارتعاش در ماشين آلات وجود دارد که مجاز شمرده می شود. اما با گذشت زمان و بر اثر بروز اشکالات بعدی، بعضاً ارتعاشات نسبت به حد مجاز افزايش می يابد که با آناليز و انجام اقدام اصلاحی مناسب، می توان وضعيت را به حالت قبل برگرداند.

رابطه زير ميزان ارتعاش ماشين را تعيين می کند:

Vibration = Vibratory Force / Impedance

نيروهای ارتعاش زا در داخل ماشين و معمولاً در سيستم روتور (يعنی بخش در حال دوران) توليد می شوند. امپدانس از مشخصات هر سيستم مکانيکی و از جمله ماشين آلات دوار است و مسير انتقال ارتعاش را توصيف می کند.

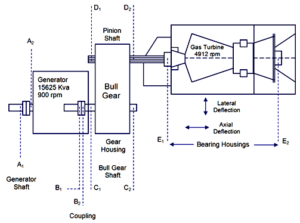

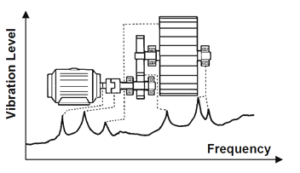

ارتعاشاتی که معمولاً از روی بخش ساکن (استاتور) ماشين آلات و به ويژه از روی Housing Bearing اندازه گيری می شود، تحت تأثير دو پارامتر فوق است.

اکنون دو پارامتر فوق (يعنی نيروهای ارتعاش زا و امپدانس) را جداگانه بررسی می کنيم.

–نيروهای ارتعاش زا (Vibratory Forces):

برخی از عوامل ايجاد نيروهای ارتعاش زا در ماشين آلات، عبارتند از:

– Misalignment

– ناميزانی جرمی

– سايش اجزا و قطعات

– نيروهای آئروديناميکی و هيدروديناميکی

– نيروهای الکترومغناطيسی

– تماس قطعات متحرک و ثابت

– اصطکاک

– . . .

–امپدانس (Impedance)

امپدانس و يا مقاومت مکانيکی در برابر حرکت، از خصوصيات هر سيستم مکانيکی است که سه مؤلفه دارد:

1- جرم

2- سفتی

3- ميرايی (Damping)

برخی عوامل بدون اينکه از خود نيرويی توليد کنند و تنها از طريق تاثير بر امپدانس، منجر به تشديد ارتعاش می شوند. مهمترين آنها عبارتند از:

– لقی مکانيکی

– تحريک فرکانسهای طبيعی اجزاء (Resonance)

– ضعف در فونداسيون و يا شاسی ماشين آلات

– ضعيف بودن سازه (Structure)

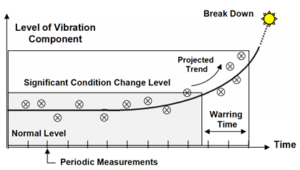

-ارتعاشات به عنوان مشخص کننده وضعيت تجهيز

ارتعاشات هر تجهيز دوار (چه از نظر مقدار و چه از نظر ساير مشخصات ارتعاشات) ارتباط مستقيمی با وضعيت آن دارد و هرگونه تغيير هر چند جزئی در وضعيت تجهيز (از هر نظر) با تغيير در وضعيت ارتعاشات آن همراه خواهد بود.

منظور از تغيير در وضعيت تجهيز يعني:

– تغيير در شرايط بهره برداری تجهيز

– بروز اشکال (مکانيکی، الکتريکی، . . . ) در تجهيز

– تغيير بار وارد بر تجهيز

لذا اندازه گيری و آناليز ارتعاشات يکی از تکنيکهای اصلی برای Monitoring تجهيزات و ماشين آلات دوار به شمار می رود.

برخی از عيوبی که به کمک ارتعاشات شناسايی می شوند:

1.ناميزانی جرمی

2.Misalignmen

- Resonance

- لقی مکانيکی

- خرابی Bearing

6.خرابی چرخ دنده

- خارج از مرکزی

8.شفت خميده

- فونداسيون معيوب

10.اشکالات الکتريکی

11.اشکالات آئروديناميکی و هيدروديناميکی

12.خرابی کوپلينگ

13.خرابی تسمه و پولی

14.اشکالات piping

15.اعوجاج پوسته

نکته مهم و کليدی در عيب يابی از طريق آناليز ارتعاشات اين است که:

هر عيبی در تجهيزات دوار، ارتعاشاتی با مشخصات خاص خود (از لحاظ دامنه، فرکانس، فاز و …) ايجاد می نمايد.

-امکانات مورد نياز برای اجرای CM

حداقل امکاناتی که برای پياده کردن سيستم CM بر مبنای ارتعاش سنجی (به صورت off-line) مورد نياز هستند عبارتند از:

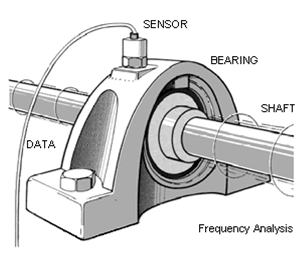

1.سنسورهای ارتعاش سنج

تصوير زير انواع مختلفی از سنسورهای ارتعاش سنج را نشان می دهد:

سنسور ارتعاش سنجی اولين وسيله مورد نياز برای اندازه گيری ارتعاشات و ابزاری است که حرکت ارتعاشی را حس کرده و آن را به يک سيگنال الکتريکی AC متناسب با حرکت ارتعاشی، تبديل می کند.

با تبديل ارتعاشات به سيگنال الکتريکی، امکان ذخيره سازی، انجام پردازشهای بعدی و نيز مشاهده سيگنال از طريق دستگاه های الکترونيکی (تجهيزات داده برداری) فراهم می شود.

نکاتی که درباره سنسورها حايز اهميت هستند، عبارتند از:

– نوع سنسور

– انتخاب صحيح سنسور، با توجه به مشخصات سنسور (حساسيت، پاسخ فرکانسی، رنج ديناميکی، رنج اندازه گيری، ابعاد، وزن، دمای کاری، نوع کانکتور، جهت اندازه گيری، نوع تغذيه سنسور، …)

– نصب صحيح سنسور

– وضعيت مناسب اتصالات سنسور و کابل آن

در ادامه موارد فوق را به ترتيب بررسی می کنيم، ابتدا آشنايی با انواع سنسورهای ارتعاش سنجی :

به طور کلی با توجه به مکانيزم کاری و پارامتر اصلی اندازه گيری، سنسورهای ارتعاش سنجی در 3 گروه دسته بندی می شوند:

– شتاب سنج

– سرعت سنج

– جابجايی سنج

سه نوع شتاب سنج رايج وجود دارد که عبارتند از:

– شتاب سنجهای پيزو الکتريک

– شتاب سنجهای پيزو رسيستيو

– شتاب سنجهای خازنی

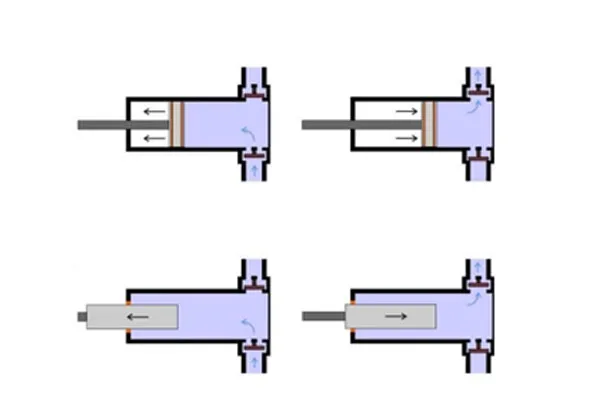

شتاب سنجهای پيزوالکتريک رايج تر هستند و از نظر نحوه تأثير پذيری از ارتعاش و توليد سيگنال الکتريکی، در 2 نوع دسته بندی می شوند: نوع فشاری (Compression type) و نوع برشی (Shear Type). المان اصلی اين نوع از شتاب سنجها از مواد پيزوالکتريک مثل کوارتز و يا انواع خاصی از سراميک ساخته می شود. اين مواد بر اثر تحريک شدن، سيگنال الکتريکی توليد می کنند. شماتيک ساختمان اين نوع از سنسورها را در شکل زير می بينيد:

شكل 12-9 (شماتيک ساختمانسنسور شتاب سنج

همانطور که در شکل پيداست، اجزاء اصلی عبارتند از: يک وزنه، ماده کريستال (پيزوالکتريک)، يک فنر برای پيش بارگذاری، تقويت کننده و پايه. اين نوع پيکربندی به گونه ای است که نيروی وارد بر ماده پيزوالکتريک و در نتيجه سيگنال الکتريکی توليد شده توسط آن، متناسب با شتابی است که بر پايه (base) وارد می شود. از آنجاييکه سيگنال ايجاد شده معمولاً ضعيف است، از يک مدار داخلی برای تقويت سيگنال استفاده می شود. نهايتاً خروجی سنسور از طريق کابلهای مناسب به ابزارهای پردازش سيگنال هدايت می شود.

2.تجهيزات داده برداری

دستگاه هاي اندازه گيري لرزش مي توان به سه دسته تقسيم كرد:

دسته اول Vibration meter

دسته دوم Vibration meter and data collector

دسته سومVibration meter , data collector and analyzer

به همراه دستگاههاي vibration data collectorمعمولا نرم افزارهايي جهت مديريت داده هاي ارتعاشي ميآيد.

هنگامي تعداد دستگاه هاي اندازه گيري در واحدهاي صنعتي زياد مي شود با گذشت زمان حجم بالايي از اندازه گيري توسط قسمت CM جمع آوري مي گردد. داده ها به دو صورت online و offline توسط دستگاه هاي قابل حمل جمع آوري ارتعاشات و نصب در محل نشان داده مي شوند.در حالت offline هنگامي كه بخواهيم از روشهاي حتي ساده آناليز داده استفاده بكنيم داشتن مديريت داده ها و ترسيم آنها كمك بزرگي به پيشبرد برنامه ي Predictive Maintenance مي كند. به عبارتي ديگر، همراه دستگاه Vibration data collector نرم افزار پشتيباني ارايه مي گردد كه عمل collecting ,trending reporting ، چاپ نتايج، دادن اخطار، اطلاع از عدم دادن داده و مرتب كردن زمان اندازه گيري از جمله وظايف آنهاست.

دستگاه VT60 كه سه عمل Data Collector, Data Analyzerو Field Balancing به همراه نرم افزار XMS وظايف مذكور را انجام مي دهد

تصوير زير يک ديتا کالکتور (ساخت شرکت B&K) را نشان می دهد:

3.نرم افزار پردازش و مديريت اطلاعات

معمولاً به همراه دستگاه های ارتعاش سنجی که برای برنامه CM طراحی و ساخته می شوند، نرم افزارهای تخصصی نيز برای برقراری ارتباط دستگاه با کامپيوتر ارائه می گردد. اين نرم افزارها برای مديريت اطلاعات (ذخيره سازی، پردازش و …) استفاده می شوند. نرم افزار xmsنرم افزار پشتيبان ومكمل دستگاه اندازه گيري VT60است كه باعث آسانتر شدن تحليل داده ها ،تعميرات ماشين و reporting ميشود.

برنامه xms يك نرم افزار پيشرفته براي CM ،يك كاركرد اطلاعاتي هوشمند كه جمع آوري اطلاعات جامع ماشين با مهارت كامل انجام مي دهد. اين نرم افزار قوي قابليت سفارشي بودن را دارد و كاربر مي تواند به آساني اطلاعات ماشين ، عكس هاي مربوطه و logoها و گزارشات را سازماندهي كند.

از قابليت ديگر اين نرم افزار مي توان به توابع آناليزي قوي، پايگاه داده هاي بسيار وسيع در مورد) Roller bearing element) وگزارش گيري به صورت خودكار با الگوهاي سفارشي نام برد.

اين نرم افزار تخصصي براي برقراري ارتباط دستگاه به كامپيوتر به همراه دستگا هاي ارتعاش سنج VT60طراحي شده و بر مبناي مديريت داده ها مورد استفاده قرار مي گيريد.

جهت استفاده بهينه از نرم افزار XMS ابندا مي بايست Vibration Measurement Planning را با توجه به سياست كلي تعميرات پايه ريزي كرد؛ لذا با دسته بندي دستگاه هاي هر واحد و قرار دادن دستگاه هاي واحدهاي مشابه در يك Route اندازه گيري، نسبت به تعريف بانك اطلاعاتي و ساخت آن اقدام نمود. با اندازه گيري داده ها طبق برنامه ي از پيش تنظيم شده اندازه گيري و تكرار آنها به راحتي ميتوان اعداد اندازه گيري شده را براي هر نقطه از دستگاه در گذر زمان به صورت تاريخچه در آورده و نسبت به تغييرات آن نقطه و فاصله آن با محدوده هاي Alarm و Danger آگاه شد.

اين نرم افزار نه تنها محدوده اخطار، اعداد كلي ارتعاش و داده هاي پروسسي ميتواند تعيين كند ،بلكه با Sepctrum هاي ارتعاشي اين نرم افزار، مي توان گام گسترده اي در تعميرات پيشگيرانه برداشت. در زير نمايی از نرم افزار XMS توليد شرکت B&K را مشاهده می کنيد:

شكل12-11 (نمايی از نرم افزار XMS

-روشها و تکنيکهای آناليز ارتعاشات

برخی از تکنيکهای رايج آناليز ارتعاشات در کاربردهای مختلف عبارتند از:

– تحليل مقدار کلی ارتعاشات

– مشخصه های Bearingهای غلتشی (BCU، BP، Crest factor، k-factor، PeakValue، SEE و …

– آناليز طيف فرکانسی (آناليز FFT يا Spectrum)

– آناليز شکل موج

– آناليز Envelope

– آناليز کپستروم

– آناليز زاويه فاز

– آناليز Run up و Coast Down (منحنی بود، منحنی نايکويست، منحنی مرکز شفت، منحنی آبشاری يا Waterfall)

– آناليزOrbit

– و …

در ادامه ابتدا برخی از تکنيکهای فوق به اختصار معرفی می شوند و سپس موضوع “تشخيص عيوب رايج تجهيزات دوار از طريق تحليل فرکانسی و آناليز زاويه فاز” را با تفصيل بيشتر دنبال خواهيم کرد.

1.تحليل مقدار کلی ارتعاشات

اين روش به عنوان ساده ترين تکنيک برای ارزيابی وضعيت ماشين آلات دوار بکار می رود. استانداردهای مختلفی نيز برای تعيين مقادير مجاز ارتعاشات وجود دارند که از آن جمله ISO 10816 است که در بخش معرفی منابع به آن پرداخته شد. به ترتيب و از کم به زياد، ميزان ارتعاش نرمال ماشين در جهات محوری، عمودی و افقی رخ می دهد. البته اين يک قاعده سر انگشتی است و ممکن است در برخی موارد صادق نباشد، اما صحت آن در اغلب موارد به اثبات رسيده است. لذا با توجه به چگونگی تغيير اين الگو می توان برخی از اشکالات را حتی بدون در دست داشتن منحنی فرکانسی حدس زد.

2. آناليز طيف فرکانسی (آناليز FFT يا Spectrum )

اين تکنيک بدون شک يکی از مهم ترين تکنيکهای رايج در آناليز ارتعاشات است. پس از يکسری پردازشهای اوليه بر روی سيگنال ارتعاشات، برای به دست آوردن منحنی طيف فرکانسی از الگوريتم FFT يا تبديل فوريه سريع استفاده می گردد. لذا به منحنی فرکانسی گاهی اوقات منحنی FFT نيز گفته می شود.

به طور کلی عيوب مختلف، منجر به ايجاد طيف های فرکانسی خاص خود می شوند که اين موضوع در ادامه مباحث عيب يابی دنبال خواهد شد.

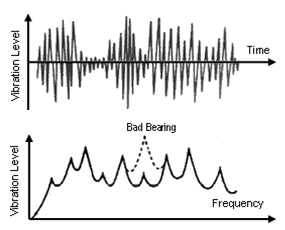

3. آناليز شکل موج

شکل موج ارتعاشات، در واقع سيگنال ارتعاشات بدون تقريباً هيچگونه پردازشی است و لذا در تحليل ديناميکی ماشين از اهميت خاصی برخوردار است. در واقع برخی عيوب نظير شکستگی چرخ دنده ها، عيوبی که pulse ايجاد می کنند، ارتعاشات ضربانی (beat) و … از طريق شکل موج آسان تر تشخيص داده می شوند.

- آناليز زاويه فاز

از طريق مقايسه مقادير زاويه فاز در نقاط مختلف اندازه گيری بر روی ماشين يا هر سازه ديگری، می توان شمايی از چگونگی حرکت اجزاء مختلف آن نسبت به يکديگر به دست آورد. در برخی موارد، مشخصات فرکانسی ارتعاشات ناشی از عيوب مختلف، مشابه يکديگر می باشد و لذا تمايز بين اين عيوب تنها از طريق منحنی اسپکتروم امکان پذير نخواهد بود. لذا می بايست از ساير مشخصات ارتعاشات مانند زاويه فاز برای تشخيص عيب استفاده کرد، چون علی رغم تشابه منحنی های اسپکتروم، الگوی زاويه فاز در مورد اشکالات مختلف، متمايز می باشد. به طور کلی برخی از کاربردهای زاويه فاز عبارتند از:

– تشخيص ترک در شفت

– بالانس ديناميکی

– تشخيص Resonance و سرعت بحرانی

– به دست آوردن شکل مودها

– تشخيص ناميزانی جرمی، Misalignment و شفت خميده از يکديگر

– و …

– عيب يابی به کمک آناليز فرکانسی

همانطور که در بخشهای قبلی بيان شد، عيوب مختلفی که برای ماشين آلات دوار رخ می دهند، هرکدام همراه با رفتار ديناميکی خاص خود و به تعبير ديگر با مشخصه های ارتعاشی ويژه ای رخ می دهد. يکی از مشخصه های مهم ارتعاش، فرکانس ارتعاشی است و به ويژه ارتباط آن با فرکانس کاری ماشين (دور ماشين) در بسياری از موارد تعيين کننده نوع عيب و يا حداقل ناحيه آن می باشد.

دقت کنيد که معمولاً ارتعاشات اندازه گيری شده از روی ماشين، يک سيگنال پيچيده و ترکيبی از چندين سيگنال ارتعاشی با فرکانسهای مختلف است. آناليز فرکانسی که به آن آناليز FFT يا اسپکتروم نيز می گويند، يک فرآيند پردازش سيگنال است که به کمک آن محتوای فرکانسی سيگنال ارتعاشی به دست می آيد. در منحنی های FFT، محور افقی فرکانس و محور عمودی دامنه ارتعاش را نشان می دهد. همانطور که گفته شد، در بسياری از عيوب، فرکانس ارتعاشات ايجاد شده با دور ماشين ارتباط دارد و در واقع هارمونيکها و يا به عبارت ديگر مضارب صحيحی از دور ماشين در منحنی FFT ديده می شود. اين مضارب را به شکل 1xRPM، 2xRPM، 3xRPM و . . . نشان می دهند.

جداول زيادی وجود دارد که مشخصات فرکانسی عيوب رايج را بيان نموده که يک نمونه ساده شده از اين جداول را در جدول می بينيد. رديف اول نوع عيب، رديف دوم فرکانسهای مربوطه و رديف سوم جهتی که ارتعاشات در آن بالاتر است را نشان می دهد.

نوع عيب فرکانس عيب وارتباط آن با دور ماشين جهت غالب و رفتار دامنه ارتعاشات ناميزانی جرمی (Unbalance)

1 x RPM

شعاعی – ارتعاشات با دامنه ثابت

شفت خميده

1 x RPM (and 2 x RPM)

ارتعاشات بالا در جهت محوری

خرابی Bearingهای غلتشی

(Rolling Element Bearing)

فرکانسهای چهارگانه Bearingهای غلتشی

اثر نامحسوس بر روی دامنه کلی ارتعاش

سايش Bearingهای لغزشی

(Journal Bearing)

1 x RPM

شعاعی

ناهمراستايی کوپلينگ

(Misalignment)

1~3 x RPM

ارتعاش Radial بالا برای نا هم محوری offset و ارتعاشات Axial بالا برای ناهم محوری Angular

خرابی تسمه

1~3 x Belt RPM

ارتعاشات بالا در جهت اتصال مرکز دو پولیOil Whirl 0.42~0.48 x RPM

ارتعاشات ناپايدار در جهت شعاعی اشکالات چرخ دنده ها

فرکانس درگيری چرخ دنده ها (GMF)با توجه به جهت بار غالب چرخ دنده (شعاعی يا محوری) تعيين می شود.

لقی مکانيکی ساختاری 1 x RPM

تشديد يا Resonance

فرکانسهای خاص هر سيستم

ارتعاشات با دامنه بسيار بالا

– مقدمه ای بر آناليز روغن

آناليز روغن يکی از تکنيکهای اصلی مراقبت وضعيت ماشين آلات به شمار می رود. در اين تکنيک، مقداری از روغن روانکاری تجهيز به عنوان نمونه گرفته شده و پس از ذخيره در ظرفهای ويژه ای، به آزمايشگاه ارسال می شود. سپس با انجام يک سری تستهای از پيش تعيين شده، از وضعيت روانکار و نيز وضعيت ماشين، اطلاعات مفيدی به دست می آيد.

کنترل آلودگی روغن، monitoring وضعيت کيفی روغن و ارزيابی ذرات فرسايشی و کنترل وضعيت داخل ماشين بدينوسيله، از اهداف اجرای CM روغن به شمار می روند. در ادامه مطالب بيشتری در اين زمينه خواهيد خواند.

– کاربردهای آناليز روغن در برنامه CM

چهار کاربرد اصلی آناليز روغن در حيطه CM عبارتند از:

الف – پايش وضعيت کيفی (خواص فيزيکی و شيميايی) روغن؛

آيا روغن هنوز خواص لازم برای کارکرد مناسب (روانکاری، انتقال حرارت، عايق الکتريکی، و …) را دارا هست يا خير؟

ب – پايش و کنترل ميزان آلودگی روغن؛

آيا مقادير آلودگی موجود در روغن در سطح مجاز قرار دارد يا خير؟

ج – پايش و آناليز ذرات فرسايشی موجود در روغن؛

آيا فرسايش غير عادی درون تجهيز وجود دارد يا خير؟

د – پايش و آناليز گازهای موجود در روغن ترانسهای قدرت (گازکروماتوگرافی)؛

آيا اشکال الکتريکی و يا حرارتی درون ترانس وجود دارد؟

– دسته بندی تستهای روغن

تستهايی که بر روی نمونه روغن قابل انجام هستند بسيار متنوع است. می توان اين تستها را به شرح ذيل در سه گروه کلی دسته بندی کرد:

عنوان گروه

شرح تستها

آناليز عنصری يا اسپکتروسکوپی

(Elemental Analysis)

تعيين وضعيت مواد افزودنی، ذرات فرسايشی و آلودگی های موجود در روغن

خواص فيزيکی وشيميايی روغن

رنگ، بو، ويسکوزيته، Pour Point، Flash Point،

عدد اسيديته، عدد بازی، چگالی، خاصيت هوازدايی، RBOT، قابليت جداسازی آب، Rust test

تعيين ميزان آلودگی روغن

شمارش تعداد ذرات موجود در روغن، مقدار آب و …

– مراحل طراحی برنامه CM از طريق آناليز روغن

برای طراحی CM بر مبنای آناليز روغن، مراحل زير می بايست طی شود:

· تعيين اهداف برنامه

· انتخاب ماشين آلات مشمول در برنامه

· انتخاب محل های نمونه گيری و تدوين دستور العمل نمونه گيری استاندارد

· تعيين تستهای مورد نياز و بازه زمانی نمونه گيری

· تدوين دستورالعملهای کاری و فرمت های گزارش دهی

· اجرای برنامه مطابق با سيکل CM

هنگام طرح ريزی و اجرای برنامه، نکات زير را مد نظر داشته باشيد؛

– هدف گذاری:

دقت داشته باشيد که بايد از ابتدای کار مشخص شود که هدف از اجرای برنامه آناليز روغن چيست؟ برخی اهداف مد نظر عبارتند از: تشخيص به موقع فرسايش غيرعادی در داخل ماشين، کنترل آلودگی روغن به عنوان يک علت مهم خرابی ماشين آلات، کنترل خواص روانکاری روغن، طراحی برنامه تعويض روغن بر اساس وضعيت آن، طراحی برنامه جامع روانکاری و … .

– انتخاب ماشين آلات؛

ماشين آلاتی که آناليز روغن تکنيک اصلی برای Monitoring آنهاست، عبارتند از:

موتورهای احتراق داخلی (به ويژه موتورهای ديزلی)

گيربکس ها

کمپرسورهای رفت و برگشتی

بيرينگ های تجهيزات دوار

سيستم های هيدروليکی

ترانس های قدرت

و …

– تعيين محلهای نمونه گيری روغن:

نمونه گيری از محل مناسب و به روش صحيح، يکی از المانهای اساسی و بسيار مهم برنامه است. نمونه روغن در واقع حامل اطلاعات ارزشمند درباره وضعيت روانکار و وضعيت داخلی ماشين به حساب می آيد. در بخشهای بعدی مطالب بيشتری در اين زمينه ارائه خواهد شد.

– روش نمونه گيری:

درباره اهميت نمونه روغن به عنوان حامل اطلاعات، پيش از اين بحث شد. لذا چنانچه نمونه به شکل صحيح و از محل مناسبی أخذ نشود، اعتبار کل برنامه زير سؤال خواهد بود.

– تعيين تستهای مورد نياز:

درباره انواع مختلف تستهايی که بر روی نمونه روغن قابل انجام هستند، قبلاً مطالبی ارائه گرديد. شايان ذکر است برای انتخاب تستهای مورد نياز برای هر تجهيز يا ماشين تحت مراقبت، می توان از استانداردهای موجود و يا توصيه های ارائه شده توسط آزمايشگاه های معتبر روغن بهره برد. ضمن اينکه اين موضوع به هدفهای تعيين شده برای برنامه آناليز روغن نيز بستگی دارد.

– تعيين بازه زمانی نمونه برداری:

اين أمر با لحاظ کردن فاکتورهايی همچون: اهميت و حساسيت ماشين از نقطه نظر توليد، سرعت کاری و ميزان بار وارد به آن، هزينه های خرابی و تعمير ماشين و … بستگی دارد. در اين مورد نيز استفاده از استانداردها و توصيه های آزمايشگاه های معتبر پیشنهاد می گردد.

– آناليز کارآيی

آناليز کارآيی (Performance Monitoring) يکی از تکنيکهای CM است که برای انواع مختلف ماشين آلات و به ويژه تجهيزاتي که در واحدهای فرآيندی به کار می روند، کاربرد دارد.

جمع آوری اطلاعات اوليه (مانند دبی، دما، فشار و …) به کمک انواع گيج ها، نشانگرها، سنسورها و ترانسميترها صورت می پذيرد. برخی از اين وسايل اندازه گيری دارای نشان دهنده در محل هستند و اطلاعات برخی ديگر از طريق سيستم کنترل مرکزی قابل دستيابی است.

پارامترهای بيان کننده کارآيی ماشين (نظير راندمان، هد توليدی و . . .) به کمک فرمولها و روابط رياضی و بر اساس اطلاعات اوليه محاسبه می شوند.

با trend کردن مقادير پارامترهای بيان کننده کارآيی ماشين در طول عمر آن، هرگونه انحراف از وضعيت نرمال مشخص شده و می توان با انجام اقدام اصلاحی، وضعيت را نرمال نمود.

اين تکنيک به ويژه برای توربين ها، پمپ ها، فن ها، مبدل های حرارتی، بويلرها و . . . از اهميت خاصی برخوردار است.

– موردهاي مطالعاتي

در اين مورد مطالعاتي سعي شده است علاوه بر شرح مختصري از پديده رزونانس و خواص و ديناميك سازه ها كه در پديده رزونانس نقش ايفا مي كنند، به برخي از روشهاي موجود و معمول تحليل ديناميكي سازه ها هم اشاره شود.

از ميان همه منابع ارتعاشي ، نزديک به 90% مشكلات مربوط به مواردی چون نابالانسی, ناهمراستايی و رزونانس ميگردد كه رزونانس به تنهايی سهم 20 درصدی را به خود اختصاص مي دهد. طبق آمار اين درصد ها به شرح زير ميباشند.

1. نا بالانسی 40%

2. نا همراستايی 30%

3. تشديد يا رزونانس 20%

– تشديد يا رزونانس:

هنگامی که به هر جزء فيزيکی ضربه می زنيم، در فرکانس معينی شروع به توليد صدا می کند. بر روي فلزات اين عمل به خوبي قابل اجرا است. صداهاي توليد شده به سختی ماده, شکل و جرم و ديگر خواص فيزيكي و شرايط تكيه گاهي آنها بستگی دارند. به عنوان مثال ديگر، اگر به يک دياپازن ضربه وارد شود, شروع به ارتعاش می کند و سپس به تدريج ميرا می گردد. اگر به اين وسيله با همان فرکانس ضربه وارد شود, دامنه ارتعاش آن افزايش پيدا می کند که اين در اصل همان تشديد يا رزونانس است.

براي هر سيستم مكانيكي، تشديد در فركانسهاي معيني اتفاق مي افتد كه بيشتر به شرايط فيزيكي و تكيه گاهي آن مربوط مي شود. برای مثال در مورد يک سيستم جرم و فنر ساده، فرکانس تشديد برابر است با ريشه دوم کسر ثابت فنر به جرم در حال ارتعاش.

براي اين سيستم ساده، كه تقريبي نسبتا مناسب براي اكثر سيستم هاي سازه اي ماشين آلات مي باشد، با تغيير مناسب در هر كدام از دو كميت يعني جرم و سختي مي توان فركانس طبيعي را تغيير داد. با افزايش جرم سيستم، فرکانس طبيعي کاهش و همچنين با افزايش سختی بر ميزان فركانس طبيعي افزوده مي شود. رزونانس هنگامی پيش مي آيد که فرکانس نيروی محرک وارده به سيستم به فرکانس طبيعی ارتعاش سيستم نزديک باشد.

اين نکته هم جالب است در نظر داشته باشيم که هميشه فرکانس طبيعی مضر نيست. موارد گوناگوني وجود دارند كه ما از آن بهره مي بريم برای مثال می توان به هل دادن يک کودک در يك تاب اشاره کنيم. با استفاده از کمترين نيرو بهترين جابجائی را به تاب خواهيم داد، البته اگر عمل وارد كردن نيرو به تاب هم زمان با لحظاتي باشد كه جابجايي صفر گردد.

در اينجا لازم به ذكر است كه، يافتن فركانس طبيعي، چه به صورت تجربي و چه به صورت تحليلي، در مورد مسايل پيچيده يكي از كارهاي بزرگ و هزينه بر است و يک کار مهندسی قلمداد می شود. فرمولهايی برای محاسبه فرکانس طبيعی سيستم های ساده نظير تيرها, صفحات و غيره در هندبوکهای ارتعاشات وجود دارند که بيشتر برای محاسبه تقريبی فرکانس طبيعی سازه ها کاربرد دارند.

اين فرمولها تجربی هستند و ممکن است همه موارد را پوشش ندهند. کسانی که می خواهند از اين فرمولها استفاده کنند، بايستی شرايط تکيه گاهی و ميرايی را در کار خود در نظر داشته باشند. از آنجايی که محاسبات فرکانس طبيعی مطابقت کاملی با فرکانس طبيعی بعد از ساخت ندارد, معمولا اين محاسبات با خطای 20% صحيح می باشند.

برای سازه ها و قطعات ماشين آلات فرکانس طبيعی را مي توان با آزمايشهای ساده ای که ارائه خواهد شد, محاسبه نمائيم.

– پاسخ مکانيکی سيستم

هر سيستم مکانيکی در برابر بارهاي اعمالی ورودي، پاسخهای متفاوتی را از خود نشان می دهد. در مورد سازه ها، پاسخ مكانيكي يك طيف ارتعاشي است كه به واسطه اعمال طيف ارتعاشي بار ورودي شكل گرفته است. براي رسيدن به پاسخ ارتعاشي يك سيستم مكانيكي، بايستي طيف هاي نيروي ورودي و پاسخ ارتعاش را اندازه گيري كرد. اين عمل به راحتي با استفاده از يك دستگاه اندازه گيري لرزش دو كاناله قابل انجام است. اين نكته هم قابل ذكر است كه اندازه گيري تابع پاسخ فركانسي، يكي از اندازه گيري هاي مهم در آناليز مدال مي باشد.( در اين مقاله اشاره مختصري به آناليز مودال هم شده است )

پاسخ فركانسي در اصل تابعي است با سه بعد شامل دامنه ارتعاش بر حسب فاز و فركانس. بدليل اينكه رسم اين نمودار نياز به سه بعد دارد و ترسيم آن بر روي يك نمودار مشكل است، اين نمودار معمولا به دو نمودار شكسته مي شود. دامنه بر حسب فركانس و فاز بر حسب فركانس كه به آن نمودار بود گفته مي شود.

يك روش ديگر جهت نمايش نمودار پاسخ فركانسي، نمايش قطبي دامنه و فاز است كه به آن نمودار نايكويست گفته مي شود.

با در دست داشتن اين پاسخ، مي توان از فركانسهاي طبيعي محدوده كاري ماشين مطلع شده و براي جلوگيري از عواقب ناشي از آن چاره انديشي كرد.

در ادامه پس از پرداختن به عوامل موثر بر پاسخ مكانيكي به روشهاي موجود در رسيدن به اين نمودارها اشاره اي خواهد شد.

پاسخ مكانيكي سيستم به خواص فيزيكي ماشين، سازه آن، ميرايي، شرايط تكيه گاهي، فونداسيون و … بستگي دارد كه بد نيست به اين عوامل و همچنين منابع ارتعاشي روي سازه ها اشاره مختصري شود.

– منابع ارتعاشی در سازه ها

سازه ها به عنوان رابط بين دستگاه و زمين همواره تحت تاثير بارهای ديناميکی و استاتيکی گوناگونی قرار ميگيرند, که برخی از منابع بارهاي ديناميكي به شرح زيراست.

– زلزله

منبعي كه فرکانس لرزش آن تقريبا يك هرتز مي باشد و در واقع حركت افقي زمين است و روشهای مقابله با آن علاوه بر مقاوم سازی سازه ها, مهار تجهيزات به زمين, نصب نگه دارنده, کابل مهار کننده و تجهيزات قفل کننده مي باشد.

– باد

منبعي كه معمولا ارتعاشات تصادفی بوجود می آورد و مي تواند باعث تحريک سازه ها و ارتعاش آنها در فرکانس طبيعيشان مي گردد. معمولا سازه ها در مقابل باد گردابه هايی در پايين دست ايجاد می کنند, که اين گردابه ها مي توانند سبب حرکت نوسانی خود و يا سازه های مجاور گردد.

– ماشين آلات نصب شده

منبعي كه در صورت دارا بودن هر گونه مشکل, نظير نامناسب بودن طراحی, وجود نابالانسی, نا هم محوری, انتخاب نا مناسب دور کاری, فرسودگی قطعات و غيره باعث ايجاد ارتعاش ميگردد، که يكي از منابع ارتعاشي بسيار معمول در ميان منابع ارتعاشي است. در اين مقاله اثر ماشين آلات نصب شده بر روي چند سازه ها مورد مطالعه قرار خواهد گرفت.

لازم به ذكر است كه محدوده فرکانس برای لرزشهای سازه ای از کمتر از يک هرتزشروع مي شود و تا فرکانسهای فرا صوت ادامه مي يابد. دامنه اين لرزشها هم مي تواند از چندين اينچ ( يا حتی چندين فوت ) تا حدود ميکرو اينچ برسد.

در اينجا منظور از سازه فقط ساختمانها نيستند بلکه پلها, برجها و سازه های متحرک مانند هواپيماها, فضا پيماها, قطارها و کشتی ها را هم شامل مي شود و به طور خاص در اينجا سازه دستگاههاي دوار مورد بحث قرار مي گيرند.

لازم به ذكر است كه ارتعاشات با فرکانسهای پايين معمولا بدليل حرکات زمين و فرکانسهای طبيعی سازه ها است كه قسمتي از فرکانسهای طبيعی سازه ها هم معمولا در محدوده يك تا ده هرتز قرار می گيرند.

– ميرايی

عاملي است که انرژی جنبشی را به گرما تبديل می کند. يا به عبارتي عاملي كه باعث كاهش دامنه ارتعاش بر حسب زمان مي گردد. تمامی مواد حتی فلزات هم ميرايی دارند. موادی که دارای ميرايی نسبتا زيادی هستند، جهت کنترل ارتعاشات استفاده می شوند. در شكل زير نموداري از يك موج سينوسي ميرا شده بر حسب زمان آورده شده است . هر چه ميرايي كمتر باشد اين مدت زمان بيشتر خواهد شد.

اعمال نيرو با فرکانسی برابر يا خيلی نزديک به فرکانس طبيعی باعث افزايش دامنه ارتعاشات نسبت به حالتهای بالاتر و پايين تر از فرکانس طبيعی مي شود.از نظر تئوری اين نسبت نامحدود است. ولی ميرائی اين نسبت را محدود می کند. اين نسبت بستگی به ميرايي و نوع اتصالات هم دارد. لازم به ذكر است در فلزات به سبب ميرايي کم اين افزايش می تواند از 10 تا 100 برابر هم برسد. برای مقايسه، در زير نسبت ميرائی برای چند ماده آورده شده است.

نسبت ميرائی( C/CC)

فولاد 0.01 بتون

0.02 سرب

0.05 لاستيک طبيعی

در مورد اثر ميرايي بر پديده رزونانس و منحني پاسخ فركانسي، اين نكته فابل ذكر است كه، رزونانس علاوه بر اينكه وابستگي زيادي به سرعت كاري دارد، تا اندازه ای به ميرايی هم وابسته است. در حالت رزونانس ميرايی نه تنها دامنه بيشينه ارتعاش را افزايش می دهد بلکه پهنای منحنی پاسخ را نيز زياد می کند.

در مورد فولاد که ميرايی آن کم است نمودار تشديد نوک تيز است که کمک می کند با تغيير کوچکی در سرعت كاري ميزان ارتعاش را به ميزان قابل توجهی کاهش دهد. با افزايش ميرايی, قله منحنی پاسخ فركانسي به سمت چپ منتقل می شود. معمولا ميرايی باعث جابجايی فرکانس می شود, اما در مورد ماشين آلات ساخته شده از آهن و فولاد, ميرايی آنچنان کم است که اين ميزان جابجايی ناچيز است. اين مطلب بسيار جالبی است, چون ثابت می کند ارتعاشی که در مرکز نيرو (ياتاقانها) اتفاق می افتد, گر چه ممکن است ضمن گذشتن از اتصالات دامنه شان تغيير کند ولی تغيير فرکانس آن ناچيز است.

– فونداسيون ها

فونداسيون سازه ای است که بارهاي استاتيكي و ديناميكي بوجود آمده در حين كار يک سيستم مکانيکی را تحمل مي كند. معمولا هر ماشين بايد به جايی محکم شود تا هنگام کار حركت نكند. بسته به نوع ماشين، فونداسيون ها با هم متفاوتند. بسياری از ماشينها علاوه بر فونداسيون به صفحات صلبی نياز دارند که در هنگام کار از حالت همراستايی خارج نشوند. اين صفحه همچنين هر گونه بار ديناميکی را جذب کرده و آنرا به فونداسيون و زمين منتقل می کند. اگر زمينی در کار نباشد، بار ديناميکی بايستی به محلی که اينرسی قابل توجهی وجود دارد انتقال داده شود(مانند وسايل نقليه).

فونداسيون در اصل عضوی است، در مسير انتقال بار از ماشين به زمين که دارای صلبيت بالايی است. ازآنجا که ماشين به فونداسيون محکم می شود، اين مجموعه به عنوان يک واحد جهت بررسی ها در نظر گرفته می شود. هر ارتعاشی که در ماشين توليد می شود، فونداسيون اثر آنرا به صورت ضربه دريافت می کند. فونداسيون مانند هر عضو ديگری در مسير انتقال بارهاي ديناميکی بخشی از آنرا منتقل, قسمتی را جذب و باقيمانده را بر می گرداند.

نکته آخر اينکه در ماشينهای بزرگ فونداسيون به منظور کنترل کننده رفتار ديناميکی دستگاه بسيار مهم است. از اين روست كه مونيتورينگ دوره اي ويا در برخي موارد دائمي رفتار فونداسيونها را براي آنها در نظر مي گيرند.

دو نوع فونداسيون از نظر رفتار ديناميکی در مورد سازه ها وجود دارد:

1. صلب: فونداسيونهايی که به واسطه بارهای ديناميکی و استاتيکی تغيير شکل اندکی دارد .

2. انعطاف پذير: فونداسيونهايی که به واسطه بارهای ديناميکی و استاتيکی تغيير شکل قابل توجهی داشته باشد (برخی منابع تغيير شکل زير دستگاه بيشتراز0.01 اينچ را مبنا قرار داده اند.

–– روشهاي بررسي رفتار ديناميكي يک سيستم سازه اي

جهت بررسي و تعيين رفتار ديناميكي سازه ها روشهاي رايج به قرار زير است . كه با اين روشها نهايتا مي توان به منحني پاسخ فركانسي براي سازه رسيد .

در اينجا به دو روش از روشهاي معرفي شده ، يعني تست ضربه و تحريك موج سينوسي اشاره اي خواهيم كرد.

– آزمايش ضربه

آزمايش ضربه جهت تعيين فرکانس طبيعی اجسام ثابت مانند سازه ها، سيستم های لوله ای و قطعات ماشينی کاربرد دارد.

در اين روش از اين اصل استفاده مي شود كه ، هر گاه به جسمي ضربه ای مناسب وارد شود، جسم در فرکانس طبيعی خود نوسان خواهد كرد. طبق اين روش برای تعيين نقطه تشديد با چکش ضربه زده اي به جسم زده می شود و در همان حال فرکانس طبيعی اندازه گيری می شود. چکش معمولا يک پتک چوبی يا پلاستيكي است. در بيشتر موارد می توان از دست و يا هر چيز مناسبی که بتوان با آن به سازه ضربه زد, استفاده کرد.

مقدار نيروی ضربه بستگی به اندازه سازه ای دارد که می خواهيم به آن ضربه وارد کنيم. برای سازه های بزرگ که به مقدار زيادی انرژی ورودی جهت برانگيخته شدن در فرکانس تشديد نياز دارند, روش بهتر اين است که آنها را با طناب بکشيم و سپس طناب را ببريم تا برانگيخته شود.

در برخی از موارد می توان از انرژی باد , در شرايطی که باد قوی بوزد، جهت برانگيخته شدن سازه در فرکانس طبيعی استفاده كرد.

و در آخر ذکر اين نکته ضروری است که در مورد سازه های بزرگ, به خاطر دارا بودن فرکانسهای طبيعی پايين ( از0.1 تا 10 هرتز) بايستی از مبدل ارتعاشی فرکانس پايين استفاده کرد.

– روش انجام کار در مورد تست ضربه

در اين روش، تحريک در شرايطی انجام مي شود که سازه خاموش است. برای انجام اين آزمايش روشی خاص را بايستی برای اندازه گيری و ثبت فرکانس ها بکار برد.

اين عمل را می توان با استفاده از يک فيلتر تحليلگر تنظيم پذير انجام داد. اما مناسب تر اين است که, از تابع ميانگين گير برای نقاط ماکزيمم استفاده گردد. روش يافتن نقاط تشديد به اين صورت است که پيکاپ را بر روی قطعه مورد مطالعه چسبانيده و ميانگين گيری از ماکزيمم ها را شروع می کنيم . سپس توسط يک پتک به قطعه مورد نظر ضربه ای تند و سريع وارد می کنيم . تکرار ضربات ملايم ، فرکانس تشديد را بدون اينکه ابزار اندازه گيری دچار Over Load شود ، تقويت می کند . با اين كار فرکانسهای تشديد در نقاط ماکزيمم ثبت می شود بعد به سراغ نقاط ديگر می رويم.

لازم به ذكر است كه براي تمامي سازه هاي ماشين آلات دواري كه در اين مجتمع پس از بررسي به مشكل زرونانس در مورد آنها مشكوك شديم ، از روش آزمايش ضربه استفاده شده است.

– آزمايش با لرزاننده دور متغير (SHAKER)

اين روش هم معمولا زماني مورد استفاده قرار مي گيرد كه ماشين خاموش باشد شکل زير يک شيکر الكترومغناطيسي به همراه شكل برش خورده آنرا نشان مي دهد.

شيکر ها با استفاده از ساختار داخلي خود نيرو توليد مي كنند. شيكر نشان داده شده از اثر الكترومغناطيسي استفاده مي كند و نيرو ايجاد مي نمايد. با شيكرها مي توان انواع مختلف نيرو، ضربه اي، تصادفي، گذرا با اشكال مختلف نظير سينوسي و غيره را توليد نمود.

با استفاده از اين محدوده وسيع نيرويي مي توان مدلهاي مختلفي از ارتعاشات تصادفي نظير اغتشاش سيال، كاويتاسيون، زلزله، باد و ارتعاشات سينوسي و غيره را مدل كرده و به سازه تحميل نمود.

– روش انجام کار با لرزاننده دور متغير

روش انجام کار به اين شکل است که قطعه مورد نظر توسط شيکر تحريک شده و ارتعاشات آن هم زمان بر روی صفحه نمايشگر ترسيم می شود. فرکانس شيکر را آنچنان تغيير می دهند تا ارتعاش به بدترين حالت برسد. تغيير فرکانس از يک نقطه بيشينه به نقطه ای ديگر معمولا منجر به يافتن فرکانسهای تشديد خواهد شد.

فرکانسهای تشديد بدست آمده از هر دو روش گفته شده يکسان هستند. اين فرکانسها بايستی در طيف فرکانسی مربوط به شرايط در حال کار ماشينی که به عيب تشديد مشکوک هستيم وجود داشته باشند.

معمولا سازه ها با کمی سفت کردن(آچارکشی) فرکانس طبيعيشان بالاتر می رود. می توان جهت هر گونه اقدامی مبنی بر انجام تغييرات روی سازه، اين كار را ابتدا انجام داد. آچار کشی روی قسمتی از سازه که در حال تشديد است می تواند تا 90% ارتعاش را کم کند در حالی که بر روی قطعات ديگر حد اکثر تا 30% اين فابليت را دارد. معمولا قبل از انجام اقدامات دائمی در تغييرات سازه, سفت کاری موقتی با استفاده از نبشی, گيره ها, سيم, کابل, گوه و جکهای هيدروليکی انجام می شود، تا اثر آنها روی سازه ديده شود. بهتر است در اين حالت هم فرکانس طبيعی جديد با استفاده از روشهای موجود دوباره اندازه گيری شود.

درپايان مباحث تئوري بهتر است اشاره اي به آناليز مدال شود كه به كمك آن تمامي پارامترهاي مربوط به آناليز سازه اي قابل برآورد است.

– آناليز مودال

هر سيستم سازه اي متشكل ازمجموعه اي از جرم و فنر مي باشد كه در برابر اعمال انواع بارهاي خارجي از خود عكس العملهايي متفاوت نشان مي دهد. اين عكس العملها بستگي به شكل سازه، نوع تكيه گاه ها، جنس، انواع بارهاي اعمال شده و … دارند. آناليز مدال در واقع فرايندي است كه با كمك آن خواص ديناميكي يك سازه نظير فركانسهاي تحريك، مقادير ميرايي و اشكال تغيير شكل يافته سازه كه به آن شكلهاي مودي گفته مي شود استخراج مي گردد.

اين بررسي هنگامي انجام مي شود كه سازه مورد نظر در حال تاثير بارهاي شرايط كاري نباشد. در اين فرايند يك دسته از توابع پاسخ فركانسي در تعدادي از نقاط از پيش تعيين شده كه به كمك چكش و يا شيكر الكتروديناميكي توسط نيروي ورودي تحريك شده است، در جهات سه گانه اندازه گيري ميشوند.

اين مقادير توسط سنسورهاي ارتعاشي كه معمولا از نوع شتاب سنج مي باشند، در سه جهت اندازه گيري مي شوند. در پايان نرم افزار آناليز مودال، اين داده ها را به ماتريسي انتقال مي دهد كه نتيجه كار شكل مودي واحد براي هر وضعيت رزونانس مي باشد. اين اشكال جهت نمايش برروي صفحه كامپيوتر فرستاده مي شوند.

– فنها

از نظر ارتعاشی فنها نسبت به ساير ماشين آلات مشکل سازترند. يکی از دلايل اصلی اين مشکلات وجود نابالانسی است، مخصوصا در مورد فنهائی که در محيطهای آلوده کار می کنند. دليل ديگری که سبب مشکل می شود, ساختمان بی دوام فنهاست. اين به معنای کيفيت ساخت نيست بلکه بدليل وجود واقعيتهای فيزيکی و اقتصادی ساخت آنهاست. مسلما اگر فنی بخواهد حجم عظيمی از هوا را بدون مشکل در سر راه خود جابجا کند، نياز به محفظه و فضاي حجيمی پيدا می کند كه از نظر اقتصادي به صرفه نيست. برای اينکه سازه آن کمتر با فرکانسهای محرک تطبيق پيدا کند، سازه های بتنی با ميرائی بالاتر از فولاد مناسب تر خواهد بود ولی هزينه بالاتر خواهد رفت.

در مورد فنها پديده اغتشاش سيال، در گذر از پره ها، پديده اي است كه موجبات ايجاد يك سري از ارتعاشات تصادفي و گسترده را فراهم مي آورد. هنگامی که سيال(گاز يا مايع) در اطراف يک جسم جريان پيدا می کند, در پائين دست جريان گردابه هائی ايجاد می شود که در سرعت های بالاي برای سيال در حال جريان, اين گردابه ها اغتشاش توليد می کنند. اغتشاش مانند جريان باد حول سازه ها يک ارتعاش تصادفی با پهنای باند وسيع است. ارتعاش تصادفی می تواند ايجاد تشديد نمايد. تشديد به شکل يک قله نوک تيز يا يک تن خالص در طول دامنه وسيع اغتشاش نمايان می شود.

–– نمونه هاي موارد مطالعاتي (Case Studies)

موارد گوناگوني در مورد فنهاي هوايي و دستگاههاي عمودي نظير ، پمپها و فنها در مجتمع گاز پارس جنوبي مورد مطالعه قرار گرفته اند كه عيب رزونانس براي آنها تشخيص داده شده است. در حدود 95 % از آنها پس از انجام تغييرات سازه اي كه بيشتر آنها، تغييراتي بسيار كم هزينه و ساده بودند عيب مربوطه به طور كامل بر طرف گرديدند.

در اينجا از هر كدام از مورد هاي مطالعاتي ( فنها و دستگاههاي عمودي ) يك مورد آورده شده است كه انجام اين تغييرات بر روي هر كدام از آنها بيش از چهار سال هم بيشتر مي گذرد.

–– مورد تحقيقاتي شماره 1

نوع دستگاه: دمنده هوای ديگ بخار

دور دمنده:RPM 1486

مشخصات محرك: موتور برقي- سه فاز 650KW

پيشينه تعميراتي:فاز 2و3 مجتمع پالايش گاز پارس جنوبی با بهره برداری از چهار ديگ بخار که هر کدام دارای يک دمنده هوا 900 کيلو واتی می باشد , کار توليد 500 تن بخار در ساعت را در واحد توليد بخار انجام می دهد. ميزان هوای ورودی متناسب با توليد بخار هر ديگ بوده که با تيغه های راهنمای ورودی دمنده ها و با PLC کنترل می شود. نمايی از اين دمنده در شکل 13-6 آمده است. مشکل کنونی , محدوديت بهره برداری در شرايطی است که عمليات به بخار بيش از 450 تن بر ساعت نياز دارد.که اين مشکل افزايش ارتعاش در جهت محوری بدليل اختلال سيال در ورودی و خروجی پروانه , در فلوی بالاتر از محدوده می باشد. در نمودار13-1 تاريخچه 300 ثانيه ای ارتعاش در جهت محوری بر روی Trust Bearing در دو وضعيت مختلف با هوادهی متفاوت آورده شده است.

لازم به ذکر است که ,

– هر دو اندازه گيری مربوط به يکی از دمنده ها و در يک روز و به مدت 300 ثانيه گرفته شده است.

– درصد باز بودن دريچه ورودی دمنده در سمت راست 35 درصد و تغييرات ارتعاش از 2 تا 7 ميليمتر بر ثانيه rms

– درصد باز بودن دريچه ورودی دمنده در سمت راست 45 درصد و تغييرات ارتعاش از 2 تا 14 ميليمتر بر ثانيه rms

مسئله مورد بررسی قرار گرفته است و مشکل که همان اغتشاش سيال می باشد علت اصلی شناخته شده است , در اين مورد علاوه بر تغييرات شديد ارتعاش در جهت محوری , سطح صدا هم از خروجی در اين شرايط افزايش چشمگيری می يابد. حاصل اين بررسی ها ما را با تحقيقاتی که شرکت SKF انجام داده هم صدا کرده است. که آن هم استفاده از بيرينگی خاص به نام CARB و نصب آن به جای Non-Locating Bearing (بيرينگ دمنده در قسمت سمت کوپلينگ – به شكل13-7 مراجعه شود) می باشد. در شکل 13-7تاريخچه ارتعاشی در جهت محوری يک دمنده مشابه با بيرينگ معمولی و بيرينگ CARB آورده شده است. براحتی کاهش تغييرات ارتعاش را می توان مشاهده کرد.

نکته ای هم که می بايستی به آن اشاره کنيم اينکه , با اندازه گيری معمولی نمی توان تغييرات ارتعاش را به اين شدت ثبت کرد. برای اين کار دستگاه اندازه گيری ارتعاش بايستی قابليت Overall Trending با فاصله اندازه گيری کم حدود دو دهم ثانيه داشته باشد.

شكل13-7)Trend ارتعاش دمنده ای با بيرينگ Carb و بيرينگ معمولی

– مورد تحقيقاتي شماره يك

نوع دستگاه : فن هوايي كمپرسور تبريد گاز

دور فن : 250 دور بر دقيقه

مشخصات محرك : موتور برقي – 30 كيلو وات – 1480 دور بر دقيقه – سه فاز – 380 ولت

مشخصات كاهنده : تسمه دندانه دار – با ضريب كاهش يك به 8/5

بر روي حدود چهارده نقطه در راستاي عمودي ارتعاش اندازه گيري شد، بيشترين لرزش از وسط يعني نزديكيهاي نقطه شماره 7 به ميزان حدود mm/s rms 14خوانده شد. چون توزيع مقادير لرزش به صورت افزايشي از كناره ها تا وسط مشاهده شد ، حدس زديم كه تيري كه بيرينگهاي فن روي آن سوار بود در مورد اول ارتعاشي خود نوسان مي كند . لذا نيازي به اندازه گيري فاز ارتعاش احساس نشد . براي اثبات مشكل رزونانس، تست ضربه در مورد اين مسئله به منظور پيدا كردن فركانسهاي رزونانس انجام گرديد .

نتيجه تست ضربه نشان داد كه فن در فركانس 5/17 هرتز داراي رزونانس است . اين فركانس مربوط بود به تعداد پره هاي فن ضربدر دور فن يا همان فركانس گذر پره ها.

براي اطلاعات بيشتر به نمودارها ي زير مراجعه شود.

تست ضربه – نتيجه تاييد رزونانس در فركانس 5/17 هرتز

طيف ارتعاش در محلي با بيشترين مقدار ، در فركانس 5/17 هرتز پيك غالب مشاهده گرديد كه همان فركانس گذر پره است

طيف ارتعاش پس از گذشت سه سال از انجام تغييرات سازه اي – ارتعاش كل همچنان در حد قابل قبول مي باشد . تنها كار تعميراتي روي اين فن فقط تعويض تسمه بوده است .

محل نصب Support

محل نصب Support ، توضيح اينكه بعد از نصب مقدار فركانس طبيعي به حدود 8/18 هرتز افزايش يافت.

لازم به ذكر است كه بر روي حدود دوازده مورد از 52 فن مشابه كه مشكل رزونانس داشتند، اين تغييرات سازه اي انجام شد كه نتيجه تغييرات كاملا رضايت بخش بوده است.

و مطلب ديگر اينكه در حدود 20 فن از 48 فن مشابه ديگر هم در راستاي افقي داراي مشكل رزونانس بودند كه مانند شكل زير برخي از سازه هاي آنها تقويت شدند . در اين سازه ها فركانس تشديد 8/24 هرتز مي باشد كه با دور موتور الكتريكي انطباق دارد .

توجه : محل نصب Support ها بسيار مهم است ، همواره بايستي محلهايي كه بيشينه ارتعاش را داريم به محلهايي كه كمترين ارتعاش و بيشترينStiffness دارند اتصال داده شوند.

در شكل 13-11 موردي از تغييرات سازه اي آورده شده است كه اثر چنداني بر كاهش ارتعاش از آن حاصل نشد.

پايه Support

در جايي است كهStiffness كمي دارد.

گر چه سازه مورد نظر داراي مشكل تشديد در جهت افقي مي باشد ، ولي تغييرات سازه اي كار ساز نبود . پايه Support در جايي نصب شده است كه داراي Stiffness كمي است

– نتيجه گيري:

هميشه در تحليل ارتعاشات بايستي خيلي ساده با مسايل برخورد كرد. مشكلات در برخي موارد زياد بزرگ و غير قابل حل به نظر مي رسند. در برخي موارد با تغييرات بسيار ساده مي توان مشكلات بزرگي را حل كرد . البته اگر مسيرمان را درست اختيار كنيم. در مورد مقابله با مشكل رزونانس در ابتدا اگر ممكن است، عامل پديدآورنده تشديد را از ميان ببريم بعد برويم به سراغ تغييرات سازه اي و بدانيم كجا را بايستي تقويت كنيم

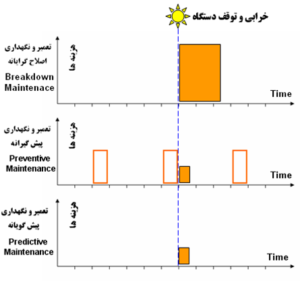

به طور معمول، انجام يك بررسي بر روي قطعات از كار افتاده، شواهدي را مبني بر اينكه “چيزي از كار افتاده است” و احتمالا” علت خرابي چه بوده است را فراهم ميآورد اما چنين بررسي بندرت عامل اصلياي كه باعث از كار افتادگي شده است را آشكار ميسازد. بنابراين اپراتورها با يك فلسفه تعمير و نگهداري تصحيحي سر و كار دارند كه در كل يك فعاليت تعميراتي از نوع برنامه ريزي نشده، اضطراري و بحران ناشي از در هم شكستن ميباشد كه اغلب به آن “تعمير و نگهداري در هنگام از كار افتادگي” اطلاق ميشود. چنين برنامه تعمير و نگهداري بجاي آنكه به طور فعال علل خرابي مكانيكي را پيگيري و حذف كند به اثرات خرابي مكانيكي پاسخ ميدهد و به اين دليل به آن، روش تعمير و نگهداري عكس العملي (Reactive maintenance) گفته ميشود. در صنايعي كه تعداد زيادي ماشين ارزان قيمت مورد استفاده قرار ميگيرند و امكان استفاده از ماشين ذخيره براي مراحل مهم توليد امكان پذير ميباشد معمولا” از اين روش جهت نگهداري سيستم استفاده ميشود. زيرا چنانچه يكي از ماشينها از كار بيفتد ماشين كمكي ميتواند امر توليد را به عهده گيرد. در چنين حالتي اندازه گيري ارتعاشات نميتواند كمك تلقي شود و هيچ مزيت اقتصادي و يا ايمني براي سيستم بهمراه ندارد. زيرا اطلاع از زمان خرابي سيستم داراي اهميت حياتي نميباشد. از طرف ديگر براي ماشينهاي ساده منبع عيب نيز مشخص ميباشد و سنجش ارتعاشات از اين زاويه نيز نميتواند مورد نظر باشد. در اين استراتژي به ماشين آلات اجازه داده ميشود تا هنگامي كه دچار خرابي نشده به كار خود ادامه دهند و فقط زماني نسبت به تعمير آن اقدام مي شود كه خرابي رخ داده باشد. در موارد نادر ماشينهاي بزرگ كه داراي ماشين كمكي هم نيستند تا در زمان خرابي كامل مورد استفاده قرار ميگيرند. در چنين حالاتي، پيشبيني زمان خرابي و علت خرابي از اهميت ويژهاي برخوردار ميباشد زيرا با پيشبيني زمان خرابي ميتوان كادر ورزيده تعمير را در موقعيت مناسب و با آمادگي كامل مورد استفاده قرار داد از طرف ديگر پيشبيني علت خرابي به مهندسين كارخانه امكان تهيه قطعات يدكي مورد لزوم را داده و از اين رو نياز به احداث انبار لوازم يدكي كامل و گسترده را از بين برده و از بين رفتن بي دليل سرمايه هنگفتي جلوگيري ميكند.

در اثناي جنگ جهاني دوم، ماشين آلات به علت افزايش حجم توليدات صنعتي، پيچيدهتر شدند. افزايش پيچيدگي، ماشين آلات بيشتري را در خصوص تعمير و نگهداري آنها در دهه 1960 پديد آورد. در چنين شرايطي جهت كاهش ميزان خرابي ماشين آلات، روش نگهداري پيشگيرانه ابداع شد. در اين استراتژي در زمانهاي مشخص از قبل تعيين شده توسط سازنده اصلي ماشين به بازرسي، تعمير و نگهداري و سرويس بخشهاي مختلف ماشين و همچنين تعميرات اساسي ماشين (Overhaul) اقدام ميگردد. هدف از اين كار كاهش احتمال خرابي يا عملكرد نامطلوب ماشين ميباشد. امروزه اين روش، همانند روش نگهداري اصلاح گرايانه تنها در موارد محدودي (مثلا” در فيلترها) مورد استفاده قرار ميگيرد. زماني كه ماشينآلات مهم داراي يك ماشين مشابه در حالت آماده باش (Stand By) كامل نميباشند و يا قطع بيبرنامه توليد ضايعات زيادي به بار ميآورد، در اين حالت فعاليتهايي براي تعميرات كه معمولا” قبل از خرابي در فواصل معين صورت ميگيرند تا از كار افتادگي ناگهاني كه در شرف روي دادن است ممانعت به عمل آيد، براي مثال بعد از هر سه هزار ساعت كار و يا سالي يكبار تعميرات لازم براي ماشين صورت ميپذيرد اين روش به تعمير و نگهداري پيشگيرانه (Preventive Maintenance) معروف است. اين روش تعمير و نگهداري شامل فعاليتهاي برنامه ريزي شده بر اساس دانش فني كاهش كارايي قطعات و يا شرايط ميباشد كه براي بهبود يك سيستم و يا جلوگيري از خرابي تجهيزات انجام ميگيرد. مثلا” در ماشيني ياتاقانهايي با عمر طولاني و روغنكاري دائمي استفاده شده است كه در موقعيتهاي دور از دسترس اپراتورها قرار دارند و به راحتي نميتوانند آنرا سرويس نمايند. لذا آنها مي بايست قبل از كار افتادگي ياتاقانها با بررسي و شناسايي شرايط نامطلوب موجود در مواد و تجهيزات و يا كاهش كارآيي ميبايست از طريق گزارش هاي اپراتوري، شناساييها و فعاليتهايي عيبيابي مبادرت به اجراي تعمير و نگهداري پيشگيرانه نمايند. تعيين فاصله زماني بين دو سرويس معمولا” با محاسبات آماري بدست ميآيد. براي بدست آوردن زمان فوق فاصله زماني بين وضعيت كار ماشين در حالت كاملا” آماده تا زماني كه دو درصد قطعات ماشين از كار افتاده اند محاسبه ميشوند. به عبارت ديگر بعد از اينكه ماشين در حالت كار ايده آل قرارگرفت و زماني كه 100 درصد قطعات و اجزا سالم ميباشند، زمان t1 در نظر گرفته ميشوند، بعد از مدتي كه درصد قطعات سالم به 98 درصد رسيد زمان t2 فرض ميشود. فاصله زماني فوق (t1-t2) به عنوان فاصله بين دو تعمير انتخاب ميشود. در اين روش از آنجايي كه همواره بيش از 98% قطعات در حالت كار عادي ميباشند امكان خرابي كلي سيستم بسيار كم ميباشد. تجربه نشان داده است كه اكثر تعميرات پيشگيري كننده زمان بندي شده از لحاظ اقتصادي مقرون به صرفه نميباشد. يك دليل عمده اين است كه احتمال خرابي بسياري از ماشينها با تعمير مرتب قطعات فرسوده بهبود چشمگيري پيدا نميكند و از طرف ديگر قابليت اعتماد ماشينهاي تازه تعمير موقتا” كاهش مييابد زيرا بهرحال تعمير ماشين توسط انسان صورت گرفته و ممكن است خطايي بوقوع پيوسته باشد. از آنجايي كه الگوي خرابي واقعي هر ماشين قابل پيش بيني نميباشد روش نگهداري فوق نميتواند تاثير زيادي داشته باشد. بهرحال با توضيحات فوق مشخص شد كه روشهاي سنتي نگهداري ماشينآلات نميتواند راندمان مناسبي داشته باشند بهمين جهت امروزه روش نگهداري در حال كار، توسط اكثر كارشناسان مورد پذيرش واقع شده است.

از سال1960 به بعد سهم هزينههاي نگهداري نسبت به كل هزينههاي توليد افزايش شديدي پيدا كرد. زمان توقفهاي برنامهريزي نشده بر ظرفيت توليد تاثير منفي گذاشته و باعث كاهش توليد و افزايش هزينههاي توليد و نارضايتي مشتري شد. بين سالهاي 1966 تا 1970 اين مساله در صنايع توليدي، معدني و حمل و نقل اهميت فراواني يافت. خرابي ماشين آلات تاثير منفي بيشتري بر روي كيفيت توليدات، محيط زيست و ايمني وارد آورد. به علت رقابت فزاينده و وضع قوانين و مقررات محدود كننده (مانند مقررات زيست محيطي، خصوصي سازي و غيره)، حفظ و نگهداري منابع و داراييهاي يك شركت مشكلتر شد. همزمان با اتوماسيون هرچه بيشتر كارخانجات توليدي، بزرگ شدن كارخانجات و توسعه سيستمهاي توليد انعطاف پذير، قابليت اطمينان، قابليت در دسترس بودن و قابليت تعمير پذيري(Maintainability) ماشينآلات از اهميت بيشتري برخوردار گرديد. در چنين شرايطي با توسعه سيستمهاي كنترلي، ميكروپروسسوري و همچنين اقتصادي شدن استفاده از چنين سيستمهايي، روش نگهداري پيش بينانه توسعه يافت. در اين شيوه با نظارت بر وضعيت ماشين آلات تا سرحد امكان از آنها استفاده بهينه ميگردد. اين روش شامل تحليل حالتهاي خرابي و اثرات آن (Failure Mode & Effect Analysis-FMEA) نيز ميگردد. سيستمهاي خبره و استراتژيهاي نظارت بر و ضعيت ماشينآلات(Condition Monitoring-CM) جهت كمك به نگهداري بهينه ماشينآلات و اتخاذ تصميمات نگهداري توسعه يافتند. اين روش وضعيت هر ماشين را بطور منفرد مورد بررسي قرار ميدهد. در صورتي كه بجاي هر بار تعمير، ارتعاش ماشين را مرتبا” ارزيابي كنيم، وضعيت هر ماشين را ميتوان همواره در نظر داشت. همانطور كه قبلا” توضيح داده شد ميزان ارتعاش هر ماشين فاكتور بسيار خوبي جهت ارزيابي وضعيت يك ماشين در حال كار ميباشد. بهمين جهت سنجش ارتعاش هر ماشين بعنوان فاكتور قابل قبولي جهت بررسي ماشين پذيرفته شده است. نكته اصلي در روش فوق اين است كه تعمير تنها زماني مجاز است كه ارتعاشات به حدي كه تعمير ضروري تشخيص داده شود رسيده باشند. اين فرض منطبق با نظر اكثر مهندسين ميباشد كه معتقدند تعمير و دستكاري ماشيني كه سالم است عاقلانه نيست.

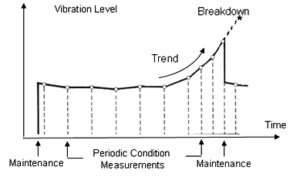

با اندازهگيري سادة ارتعاشات ميتوان لحظه شروع خرابي را مشخص و از توسعه آن جلوگيري كرد. با بررسي نتايج حاصل از اندازهگيري ميتوان پيشبيني كرد كه چه زماني دامنه ارتعاشات به حد غيرقابل قبول خواهند رسيد در نتيجه زمان تعمير ماشين را بدست آورد. با پيش بيني روند كار ماشين به طريق فوق مهندسين قادر ميشوند كه جهت تعميرات لازم از قبل آماده شوند.

- فعاليتهاي پيش بينانه (PdM) :

- – بازرسي فني توسط حواس انساني : انجام بازرسي فني توسط پرسنل ماهر با استفاده از حواس انساني (همچون بازرسي سروصداي غيرعادي، گرم شدن بش از حد اجزاء و غيره)

– اندازه گيري فرسايش با استفاده از ابزار توسط انسان : بازرسي فني اجزاء ماشين و اندازهگيري فرسايش با استفاده از ابزارهايي همچون ارتعاشسنج، حرارتسنج، آنالايزر روغن و غيره. در اين روش بازرس PM در فواصل زماني مشخص و درحين کارکرد ماشين با استفاده از ابزار نسبت به اندازهگيري ميزان فرسايش اجزاء اقدام و نتايج بدست آمده را با محدوده کارکرد مجاز اجزاء مقايسه مينمايد. تصميم جهت ادامه کار ماشين و يا توقف آن جهت انجام فعاليتهاي تعمير براساس نتايج حاصله از اين تحليل خواهد بود. در اين روش هيچ فعاليت اضافي انجام نميگيرد.

– بازرسي و اندازه گيري پيوسته توسط ابزار : امروزه استفاده از روش کنترل پيوسته توسط طراحان ماشينهاي صنعتي بعنوان روشي جهت جلوگيري از خطاهاي برنامه ريزي مورد توجه قرار گرفته است، فيلترهاي هوا مجهز به سنسورهايي جهت تعيين زمان دقيق تعويض فيلتر شدهاند. براي ياتاقانها سنسورهاي حرارتي طراحي گرديده تا زمان دقيق روانسازي آنها مشخص و به اپراتورها اعلام گردد و …

در اکثر موارد اتفاق ميافتد که دستگاهها به صورت تکراري دچار خرابي ميشوند. مثلا” ياتاقان دستگاهي است که هر شش ماه يکبار خراب ميشود، و اين وضعيت هميشگي بوده و مورد پذيرش صنعت مورد نظر ميباشد و امري طبيعي تلقي ميگردد. چنين مسائلي که مکررا” اتفاق ميافتد مانند کوتاهي عمر ياتاقانها، خرابي مکرر واشرها، وجود ترکهاي سازهاي و … معمولا” نشانگر وجود مسائلي جديتري است. اما در عمل بخش تعميرات اقدام به تعمير دستگاه مورد نظر نموده و برخورد جدي با علل و ريشههاي خرابي نميکند. آناليز منابع و علل خرابي عبارت از کاربرد مجموعهاي از ابزارهاي تحليلي پيشرفته و مجهز به منطق مهندسي براي شناسايي و اصلاح ريشه ها و علل خرابي دستگاهها ميباشد. اجراي کامل اين تکنولوژي موجب صرفه جوئي قابل ملاحظهاي براي کارخانه خواهد شد. جهت نظارت بر نحوه عملكرد ماشينآلات مي توان به ارزيابي شاخصهاي زير اشاره نمود:

- مصرف انرژي،

- كيفيت محصولات توليدي،

- حجم توليد،

- تعداد توقفهاي برنامه ريزي نشده،

- وقوع حوادث،

- هزينههاي عملكردي،

- شاخصهاي زيست محيطي،

از بين شاخصهاي اشاره شده ارتباط تنگاتنگي بين تعمير و نگهداري موثر و مصرف بهينه انرژي وجود دارد. به زبان ساده “هرچه ماشين با بهرهوري بيشتري كار كند مصرف انرژي آن كمتر ميباشد”. بازسازي دقيق و نصب صحيحي دستگاههاي معيوب نيز به ميزان زيادي در افزايش عمر مفيد کاري آنها موثر است. دو مساله مهم که معمولا” در نصب دستگاههاي بازسازي شده به طور کلي فراموش شده و يا به صورت ناقص مورد توجه قرار ميگيرد عبارت از بالانس نمودن روتورها و هم محور نمودن آنها است. اجراي دقيق و صحيح اين امر بدون اغراق باعث دو برابر شدن عمر مفيد ماشين آلات ميشود. قابليت اتکاء و عمر کاري قابل قبول اجزا و سيستم هاي مکانيکي به پايداري فاکتورهاي عملکردي بحراني بستگي دارد و اين فاکتورها به ريشه از کار افتادگيها اشاره ميکنند. مانيتور کردن پارامترهاي کليدي يک سيستم به عنوان يک تلاش کلي که تعمير و نگهداري فعالانه” ناميده مي شود تعيين کننده اين عوامل از کارافتادگي است. هنگامي که يک حالت ناپايا رخ مي دهد در واقع براي آن تجهيزات يک مود ازکارافتادگي مرحله اول به نام “ازکار افتادگي وضعيتي” بوجود آمده است. اگر کاربر ماشين، اين وضعيت ناپايا را تصحيح نکند کاهش احتمالي کارائي و خرابي مواد و تجهيزات سيستم به دنبال دسته بنديهاي مرسوم از کارافتادگي روي خواهد داد.اين دسته بنديهاي مرسوم از کار افتادگي عبارتند از: اوليه، در شرف وقوع، شتاب گيرنده و فاجعه بار.

جدول زير بيانگر رابطه بين عيوب مختلف ماشين و پارامترهاي قابل اندازهگيري است. ملاحظه ميشود كه مانيتورينگ ارتعاشات داراي بالاترين درصد كاربرد ميان انواع عيوب ماشينآلات مختلف است.

تحليل دما تحليل ارتعاشات تحليل سر و صدا تحليل روغن نوع عيب ماشين آلات كاربرد ندارد كاملا” مناسب است كاربرد ندارد كاربرد ندارد عدم توازن كاربرد ندارد كاملا” مناسب است كاربرد ندارد كاربرد ندارد ناهم محوري بطور متوسط كاربرد دارد كاملا” مناسب است بطور متوسط كاربرد دارد بطور متوسط كاربرد دارد عيوب ياتاقانهاي غلتكي بطور متوسط كاربرد دارد بطور متوسط كاربرد دارد بطور متوسط كاربرد دارد بطور متوسط كاربرد دارد عيوب ياتاقانهاي لغزشي كاربرد ندارد كاملا” مناسب است بطور متوسط كاربرد دارد بطور متوسط كاربرد دارد عيوب چرخدنده ها كاربرد ندارد كاملا” مناسب است بطور متوسط كاربرد دارد كاربرد ندارد تشديد دامنه ارتعاش كاربرد ندارد بطور متوسط كاربرد دارد بطور متوسط كاربرد دارد كاربرد ندارد كاويتاسيون كاربرد ندارد كاملا” مناسب است كاربرد ندارد كاربرد ندارد خمش محورها كاربرد ندارد كاملا” مناسب است كاربرد ندارد كاربرد ندارد عدم توازن الكتريكي كاربرد ندارد كاملا” مناسب است خيلي مناسب نيست كاربرد ندارد ناپايداري فيلم روغن كاربرد ندارد بطور متوسط كاربرد دارد كاربرد ندارد كاربرد ندارد عيوب تسمه هاي انتقال قدرت كاربرد ندارد كاملا” مناسب است كاربرد ندارد كاربرد ندارد كثيفي ماشين آلات كاربرد ندارد كاربرد ندارد كاربرد ندارد كاملا” مناسب است آلودگي روغن روانكاري بطور متوسط كاربرد دارد بطور متوسط كاربرد دارد بطور متوسط كاربرد دارد بطور متوسط كاربرد دارد فقدان روانكاري روشهاي مختلفي براي مانيتتورينگ ادوات و تجهيزات مختلف وجود دارد که بسته به نوع تجهيزات و حساسيت آنها، يک يا چند مورد از اين خدمات براي مانيتوريبن آن مورد استفاده قرار مي گيرد. جدول زير بيانگر خدمات مانيتورينگ وضعيت براي پروتكلهاي نگهداري فعالانه به شمار ميرود.

آناليز ارتعاشات Vibration analysis-Vibration Monitoring آناليز روغن Oil analysis بازبيني آلتراسونيك Ultrasonic surveys – Ultrasonic Analysis – Ultrasonic Air-Steam leak Surveys آناليز طيف جريان Current spectrum analysis تحليل تخليه پاره اي Partial discharge analysis بازبيني ترموگرافي Thermographic surveys – Thermal Imaging-Infrared Thermography تست حفاظت رله Relay protection testing مانيتور نمودن هم محوري Laser alignment بالانس ماشين آلات on Dynamic balancing – Machinery balancing -Site تست موتور الكتريكي Electric Motor Testing تست مدارهاي هيدروليكي Hydraulic Circuit testing مانيتورينگ ماشين ابزار Machine Tool Monitoring ارائه خدمات از راه دور Remote Support Service آناليز موتور Motor Analysis تحليل دلائل ريشه اي Root Cause Analysis رونديابي عملکرد Performance Trending تحليل ارتعاشات براي ارزيابي ديناميكي سيستم- مانيتورينگ ارتعاشي

- از جدول ارائه شده مشخص است كه ميزان ارتعاشات، بيشترين ارتباط را با عيوب مختلف يك ماشين دارد. در صورتيكه اندازهگيري ارتعاشات با اندازهگيري كيفيت روغن همزمان انجام شود، اكثر عيوب ماشينآلات، شناسايي ميگردند. بررسيها نشان ميدهد كه در 90 درصد خرابي ماشين آلات، تغييراتي در رفتار ارتعاشي ماشين بوجود ميآورد. با شناسايي اين تغييرات در نحوه ارتعاشات ماشينآلات ميتوان به زمان و نحوه خرابي ماشينآلات پي برد.

ايراداتي نظير عدم هم محوري(Misalignment)، ناميزاني(Unbalance)، لقي بيش از اندازه در ياتاقانها (Clearance)، قطعات سائيده شده و فرسوده همگي باعث تغيير در ميزان و نحوه ارتعاش ماشين ميگردند. همانطوريكه ذكر شد، ارتعاشات معمولا” آثار مخربي داردكه از اثر انتقال نيروهاي سيكلي در مكانيزم بوجود ميآيند و باعث سائيدگي و نهايتا”تسريع از كار افتادن ماشين ميگردند. در ماشينها اغلب قطعاتي مانند ياتاقانها كه معمولا” قابل دسترسي نيز مي باشند اكثر اين نيروها را تحمل ميكنند. بنابراين ميتوان ارتعاشات را در اين نقاط اندازه گيري نمود. تا زماني كه نيروهاي محرك ثابت هستند و يا در محدوده مشخص تغيير ميكنند سطح ارتعاش نيز ثابت بوده و يا با نسبت ثابتي تغيير ميكنند. براي اكثر ماشينها ارتعاشات داراي يك سطح مشخص بوده و طيف فركانسي يك شكل مشخص را دارا ميباشند و اگر اين طيف در حالتي كه ماشين در حالت طبيعي خود كار ميكند بدست آيد ميتوان از آن بعنوان مشخصه ماشين استفاده نمود. طيف فركانسي عبارت است از رسم دامنه ارتعاشات بر حسب فركانسهاي مختلف كه با كمك آناليز فركانسي ارتعاشات بدست ميآيد. زماني كه عيب شروع به توسعه ميكند مراحل كار ديناميكي(Dynamic Processes) در ماشين تغيير كرده و برخي از نيروهايي كه درقسمتهاي مختلف ماشين عمل ميكنند نيز تغيير مييابند و بنابراين سطح ارتعاشات و طيف فركانسي نيز تحت تاثير قرار ميدهند. سيگنالهاي ارتعاشي اطلاعات مفيدي در رابطه با وضعيت كار ماشين در بردارند و ميتوانند پايه و اساس اندازهگيري و آناليز ارتعاشات جهت ارزيابي وضعيت سيستم قرار گيرد. هيچ كميت ديگري نميتواند اطلاعاتي را تا اين حد در خصوص وضعيت سلامت عملكرد ماشين آلات در اختيار قرار دهد.

تاکنون روشهاي مانيتورينگ متعددي براي اندازه گيري وضعيت عملکرد ماشين آلات ابداع شده است ولي آنچه که مسلم است و نتايج تحقيقات نشان داده است بر اين موضوع متکي است که تکنيک آناليز ارتعاشي يکي از قدرتمندترين روشهاي آناليز براي مانيتورينگ وضعيت ماشين آلات مي باشد و مطالعات موردي متعددي وجود دارند که توانايي و قابليت اتکاء روش آناليز ارتعاشي را نشان مي دهند. البته بايد ذکر کرد که از ساير روشهاي مانيتورينگ مي توان به عنوان مکمل روش آناليز ارتعاشي سود جست. وجود ارتعاشات بيش از حد در ماشين آلات از عوامل مختلفي سرچشمه مي گيرد و باعث بوجود آمدن نيروهاي تناوبي ناخواسته و اعمال بارهاي خستگي بيش از حد به ياتاقانها و اجزاي ديگر سيستم هاي مکانيکي مي شود. بنابراين اگر علل اصلي ارتعاشات در ماشين آلات به طور دقيق بررسي و برطرف نشود ممکن است عوارض ناخوش آيندي پيش آيد و سلامتي دستگاهها به مخاطره بيافتد. از آنجائيکه بخشي از انرژي مفيد ماشين آلات به صورت ارتعاش ظاهر مي شود لذا با کاهش ارتعاشات، هم توان مصرفي ماشين آلات را مي توان کاهش داد و هم مي توان از تخريب اجزا و قطعات ماشين آلات که عمدتا” بوسيله انرژي ارتعاشي ايجاد مي شود جلوگيري کرد. تجارب نشان داده است که مانيتورينگ ارتعاشات در سيستمهاي مکانيکي يکي از مفيدترين روشهاي شناسايي و پيش بيني خرابي ماشين آلات مي باشد. بنابراين با استفاده از مانيتورينگ ارتعاشات مي توان خرابي هاي اوليه را شناسايي کرد و از گسترش خرابي و يا از کار افتادگي ماشين آلات جلوگيري کرد. از آشکار ترين نتايج چنين روشي مي توان به کاهش خرابي دستگاهها، افزايش قابليت اتکاء و آماده به کار بودن دستگاهها و طولاني تر شدن عمر مفيد ماشين آلات اشاره کرد. از طرف ديگر ايجاد هرگونه ارتعاشاتي در ماشين آلات با نويز همراه است. وجود نويز باعث آلودگي صوتي در محيط هاي کار و باعث آزار پرسنل مي شود. بنابراين يکي ديگر از مزاياي کاهش ارتعاشات ماشين آلات، کاهش نويز و بي صدا کارکردن ماشين آلات مي باشد. يکي ديگر از مزاياي مانيتورينگ ارتعاشي، شناسايي علل عدم دقت محصولات توليدي مي باشد. بنابراين با شناخت علل بروز ارتعاش در ماشين آلات توليدي و رفع به موقع آنها ميتوان توليد را افزايش داده و کيفيت محصولات را نيز بهبود بخشيد. يکي ديگر از مزاياي کاربرد مانيتورينگ ارتعاشات، کاهش هزينه هاي تعمير و نگهداري در بيشتر کارخانجات کشورهاي پيشرفته صنعتي 4 تا 14 درصد کل هزينه هاي توليد را تشکيل مي دهد که هزينه بسيار بالايي مي باشد. با استفاده از مانيتورينگ ارتعاشات مي توان عملکرد ماشين آلات را کنترل کرده و از بروز از کار افتادگي ها و توقفهاي برنامه ريزي نشده جلوگيري کرد. بدين طريق در هزينه هاي تعمير و نگهداري صرفه جويي شده و از فعاليتهاي تعمير و نگهداري اضطراري اجتناب مي شود. مانيتورينگ ارتعاشات به هرشکلي که باشد، به طور گسترده در صنايع مختلف به کار مي رود. بايد توجه داشت که فقط از طريق تجربيات شخصي و يا بررسي گسترده و دقيق مقالات امکان جمع آوري مثالهايي از تجربيات ساير سازمانها وجود دارد.

وجود ارتعاشات بيش از حد در ماشينآلات از عوامل مختلفي سرچشمه ميگيرد و باعث بوجود آمدن نيروهاي تناوبي ناخواسته و اعمال بارهاي خستگي بيش از حد به ياتاقانها و اجزاي ديگر سيستمهاي مکانيکي ميشود. بنابراين اگر علل اصلي ارتعاشات در ماشين آلات به طور دقيق بررسي و برطرف نشود ممکن است عوارض ناخوشايندي پيش آيد و سلامتي دستگاه ها به مخاطره بيافتند از آنجائيکه بخشي از انرژي مفيد ماشينآلات به صورت ارتعاشي ظاهر ميشود لذا با کاهش ارتعاشات هم توان مصرفي ماشين آلات را ميتوان کاهش داد و هم ميتوان از تخريب اجزا و قطعات ماشين آلات که عمدتا” بوسيله انرژي ارتعاشي ايجاد مي شود جلوگيري نمود.

مانيتورينگ ارتعاشات به طرق مختلفي باعث كاهش هزينههاي تعمير و نگهداري ميشود. شناسايي خرابيهاي اوليه در ماشينآلات با استفاده از مانيتورينگ ارتعاشي اساسيترين مزيت اين روش ميباشد چراكه بدين وسيله ميتوان زمان مناسب براي انجام تعمير و نگهداري را برنامهريزي نمود و از بروز خرابيهاي فاجعه بار و پرهزينه جلوگيري كرد. علاوه بر آنكه روش مانيتورينگ ارتعاشات باعث كاهش هزينههاي تعمير و نگهداري ميشود، باعث كاهش خرابي ماشينآلات و افزايش عمر مفيد آنها نيز ميگردد. در بعضي از صنايع مانيتورينگ ارتعاشات اهميت ويژهاي پيدا ميكند، براي مثال در صنايع فضائي برنامه تعمير و نگهداري بايد به گونهاي صورت گيرد كه هيچگاه منجر به خرابي يا از كار افتادگي سامانه مورد نظر نشود. در چنين حالتي علاوه بر اينكه مانيتورينگ ارتعاشي هزينههاي تعمير و نگهداري را كاهش ميدهد بلكه از بروز سوانح نيز جلوگيري ميكند. مثالهايي كه در اين مورد ميتوان بيان نمود؛ مانيتورينگ قطعاتي كه حركات آنها موجب سايش شده و استحكام قطعات را كاهش ميدهد، مانيتورينگ قطعات به منظور عدم شل بودن و استقرار مناسب در محلشان، مانيتورينگ دورهاي يا پيوسته توربينها، مانيتورينگ لولهها به منظور رفع مشكلات سازهاي آنها.

پيشبيني و شناسائي عملكرد ماشينآلات و سيستمهاي مكانيكي همچون توربو ژنراتورهاي گازي، موتورهاي الكتريكي، كمپرسورها، پمپهاي آب و ديگر ماشينآلات كه از طريق مانيتورينگ ارتعاشات امكان پذير ميشود بر قابليت اتكاء و آماده بكار بودن آنها ميافزايد. با بكارگيري روشهاي مختلف آناليز ارتعاشي ميتوان ماشين آلات را در حالت آماده بكار نگه داشت و از توقفهاي اضطراري و ناگهاني كه باعث كاهش قابليت اتكاء ماشينآلات ميشود جلوگيري به عمل آورد. شناسائي و رفع ارتعاشات ماشينآلات و سيستمهاي مكانيكي كه از منابع مختلفي سرچشمه ميگيرند باعث تضمين عملكرد صحيح و قابليت اتكاء آنها ميشود. در اين قسمت به مواردي از كاربرد مانيتورينگ ارتعاشات براي شناسائي علل عملكرد ناصحيح ماشينآلات و سيستمهاي مكانيكي در صنايع مختلف پرداخته ميشود كه با رفع آنها، آماده بكار بودن و قابليت اتكاء دستگاهها افزايش مييابد.

عموما” خرابي هاي ايجاد شده در ماشين آلات و سيستم هاي مكانيكي از يك حالت جزئي شروع شده و با گذشت زمان بر وسعت خرابي نيز افزوده ميشود. طبيعي است كه توسعه يافتن هر عيبي در ماشين آلات باعث عملكرد ناصحيح و كاهش عمر مفيد دستگاه خواهد شد. شناسايي خرابيهاي جزيي و چنين عيوبي باعث خرابي در بخشهاي ديگر ماشين نيز ميشود. گسترش خرابي در ماشينآلات نه تنها هزينههاي سنگين تعمير و بازسازي را در پيخواهد داشت بلكه از عمر مفيد دستگاهها نيز به شدت ميكاهد. شناسايي علل خرابي، اولين گام براي رفع خرابي ها محسوب ميشود تجارب نشان داده است که با استفاده از مانيتورينگ ارتعاشات ميتوان علل بسياري از خرابيها را شناسايي نمود. عمده ترين خرابيها و از کار افتادگيها در ماشينآلات در اثر سايش، لقي قطعات، نا هممحوري کوپلينگها، نا هممحوري ياتاقانها، خميده بودن شفت و نابالانسي بوجود مي آيد. خرابيها و شکستهاي سازهاي نيز به خسارتهاي عمدهاي منجر ميشوند بنابراين شناسايي رفتار ارتعاشي تأسيسات و خطوط لوله و همچنين آناليز فرکانسي نيروهاي تحريک ناشي از تأسيسات پمپاژ نقش موثري در کاهش خرابيها خواهد داشت.

اصولا” عامل اصلي نويز در سازهها و ماشينآلات در اثر ارتعاش بوجود ميآيد. ارتعاش جسم يا قطعه باعث مرتعش شدن مولكولهاي هوا در مجاورت جسم ميشود. مولكولهاي هوا كه با فركانس برابر با فركانس ارتعاشات جسم مرتعش ميشوند باعث انتقال انرژي صوتي ميشوند. بنابراين با كاهش ارتعاشات در سازهها و ماشين آلات ميتوان از ايجاد نويز جلوگيري كرد. بنابر آنچه كه ذكر شد برطرف كردن نابالانسي، لقي، ناهم محوري در ماشين آلات و از بين بردن ارتعاشات سازهاي در تأسيسات مختلف كه معمولا” به صورت رزونانس ظاهر ميشوند، باعث كاهش و يا از بين رفتن نويز ميشود. مواردي پيش مي آيد كه فركانس كاري ماشيني با فركانس طبيعي بخشي از يك سازه منطبق شده و باعث رزونانس در آن مي شود كه معمولا” با نويز همراه است. بعلاوه المانهايي وجود دارند كه كاركرد ناصحيح آنها باعث ايجاد صدا ميشود. براي مثال عدم روغنكاري مناسب ياتاقانها و چرخ دنده ها باعث فرسايش سريع آنها شده و كاركرد آنها با نويز همراه خواهد بود.

- آناليز فازي

- در اين ميان آناليز فازي يكي از روشهاي موثر مانيتورينگ ارتعاشي است، توانايي تعيين حركت نسبي بين اجزاي مختلف يك ماشين يا سازة ماشين با استفاده از اندازهگيريهاي فازي ميتواند وسيله آناليز بسيار ارزشمندي باشد. به طور مثال، ارتعاشات محوري با دامنه زياد ممكن است در اثر موارد زير باشد؛

الف) نا هممحوري كوپلينگ،

ب) نا هممحوري ياتاقان،

ج) خميده بودن يك شفت،

د) نابالانسي يك روتور طرهاي،

آشكار است كه اگر تستهاي بيشتري براي حذف تعدادي از عوامل ممكن، قبل از توقف كردن ماشين براي بازرسي بصري و انجام تصحيحات صحيح صورت گيرد، بسيار مفيد خواهد بود.

قدم اول انتخاب يك محل مناسب در روي دستگاه است كه دادههاي فازي قابل مشاهده باشند، براي اين منظور معمولا” يك انتهاي شفت و يا يك كوپلينگ قابل مشاهده انتخاب مي شود.

هدف آناليز فازي براي تشخيص بين ناهم محوري و خميده بودن يك شفت در حقيقت دو قسمت است :

- تعيين اينكه هر ياتاقان خاص، چگونه به طور محوري حركت ميكند : به بيان ديگر، آيا ياتاقان ميپيچد، تكان ميخورد يا اينكه فقط عقب و جلو ميرود؟

- تعيين نحوة حركت محوري ياتاقانها نسبت به يكديگر: آيا ياتاقانها همراه با هم مرتعش ميشوند (هم فاز هستند) و يا برخلاف هم حركت ميكنند (غير هم فاز هستند)؟

براي دستيابي به هدف اول لازم است چندين اندازهگيري فاز محوري در روي هر يك از ياتاقانها صورت گيرد. معمولا” براي هر ياتاقان، چهار اندازهگيري توصيه ميشود. با تنظيم فيلتر آنالايزر به سرعت دوران ماشين نتايج اندازهگيريهاي فاز با حسگري كه در جهت محوري هر يك از چهار نقطه مشخص شده در روي ياتاقان را ثبت ميكند.

اطلاعات فازي ضبط شده احتمالا” يكي از دو وضعيت احتمالي زير را آشكار ميكنند :

- اينكه اطلاعات فاز در 4 نقطه اندازهگيري به طور قابل توجهي متفاوت خواهند بود؛

- اينكه اين اطلاعات فاز نسبتا” يكسان خواهند بود.

اگر اطلاعات فاز در روي ياتاقانها تفاوت قابل ملاحظهاي داشته باشند، نشان ميدهد كه ياتاقانها پيچ ميخورند. اين حركت چرخشي عموما” به دليل وجود خميدگي شفت در محل ياتاقان و يا در نزديكي ياتاقان است. البته شكم دادن ساده در مركز شفت باعث اين حركت چرخشي نميشود مگر اينكه خميدگي شديد باشد. در مورد ماشينهايي كه مجهز به ياتاقانهاي ضد اصطكاكي هستند ممكن است حركت چرخشي مشابهي در يك ياتاقان ملاحظه شود كه در روي شفت و يا در محفظه ياتاقان كج شده باشد. اگر اطلاعات فازي 4 اندازهگيري در روي ياتاقان تقريبا” يكسان باشند نشانگر آن است كه ياتاقان به طور صفحهاي به طرف عقب و جلو ارتعاش ميكند. اين موضوع به تنهايي مشكل را به ما نشان نميدهد؛ بنابراين لازم است آناليز فاز محوري را در ياتاقانهاي ديگر ماشين، تكرار شود تا علت معلوم گردد. معمولا” اگر تفاوت فاز بين ياتاقانهاي ماشينآلاتي كه به طور مستقيم به همديگر كوپل شدهاند، وجود داشته باشد علت آن نا هممحوري كوپلينگ و يا خرابي كوپلينگ است. اگر اين اختلاف فاز بين دو ياتاقان موجود در روي يك ماشين باشد، بايد ماشين از نظر خميدگي يك شفت و يا از نظر نا هم محوري شديد ياتاقانها مورد بررسي قرارگيرد. اگر آناليز فازي مشخص كند كه تمام ياتاقانهاي سيستم در يك فاز هستند، ممكن است علت مشكل در اثر نابالانسي باشد بخصوص در مورد روتورها، فنها يا دمندههاي طرهاي، به علاوه دادههاي يكسان فازي ميتواند در نتيجه رزونانس فونداسيون در جهت محوري و در فركانسي برابر با دوركاري ماشين به وجود آيد.

ارتعاش بيش از حد يك توربين ژنراتورگازي در صنايع الكتريكي لاگونا (Laguna) گواتمالا، مهندسان محلي را به اين امر مظنون كرد كه مركز مغناطيسي ژنراتور خارج از مركز ميباشد. دياگرام هاي برداري نشان دهندة مولفه هاي ارتعاشي افقي و محوري اندازه گيري شده ، ارتعاشات عمدة غير معمول با يك فركانس غالب 15 هرتز (900 سيكل بر دقيقه) را آشكار ساخت كه ناشي از ارتعاش محفظههاي ياتاقانهاي همراه با يك اثر پيچشي در صفحه افقي بود. به علاوه پايه توربين در 15 هرتز رزونانس ميكرد، كه تحريك محفظههاي ياتاقانها در ضريب 5/3 ضرب مي شد. مقداري ارتعاش محوري نيز وجود داشت : شفت ژنراتور در يك جهت حركت ميكرد در حاليكه محفظه توربين در جهت مخالف، يعني 180 درجه اختلاف فاز داشتند. در نهايت، محاسبه جابجائيهاي مشاهده شده با استفاده از جمع برداري نشان داد كه عدم هم محوري كوپلينگ ژنراتور عمدهترين منشأ ارتعاش بوده است.

- بررسيها نشان داد كه اتصال توپي كوپلينگ بسيار لق بود (احتمالا” در اثر خرابي بوجود آمده در طي حمل و نقل و يا در حين مونتاژ). اين مساله سبب ميشد كه نصف كوپلينگ در مجموع 006/0 اينچ (152/0ميليمتر) لنگي خارج از مركز داشته باشد و همين امر مقدار زيادي نابالانسي در ژنراتور ايجاد ميكرد.

در يك موتور الكتريكي چهار قطبي با قدرت 1500 اسب بخار (112كيلو وات) كه يك كمپرسور هوا را به حركت در ميآورد، ارتعاشات شديدي تقريبا” در سرعت اسمي بوجود ميآمد. وقتي شفت موتور زير نور استروبوسكوپ و در فركانسي كه بطور اتوماتيك در روي پيكاپ مشخص ميشد بررسي گرديد، مشاهده گرديد كه دوران محور به طور يكنواخت انجام ميشود. اين امر سريعا” نشان داد كه ارتعاشات در اثر نابالانسي مكانيكي بوجود نيامده است، بلكه علت الكتريكي دارد. چرخش واقعي كه در زير نور استروبوسكوپ مشاهده شد، نشان دهندة لغزش موتور بود. در بازرسيها مشخص شد كه چند ميله آرميچر در محل اتصالات مسي معيوب شدهاند.

يك پمپ آب با خروجي 1500گالن در دقيقه (0950/0 متر مكعب بر ثانيه) كه توسط يك موتور الكتريكي با قدرت 125 اسب بخار (93 كيلووات) و سرعت 1750 دور بر دقيقه به گردش در ميآيد دچار مشكل ميشود. البته يك موتور بنزيني در طرف ديگر پمپ وجود دارد تا در موقع ضروري و در هنگام افت توان الكتريكي از آن استفاده ميشود. هر كدام از دو موتور بوسيله كوپلينگهاي انعطاف پذير به پمپ متصل شده بودند و يك ديسك كلاچ خشك در طرف موتور بنزيني وجود داشت. وقتي موتور الكتريكي پمپ را به اندازه ظرفيت اسمي به حركت در ميآورد، ارتعاشات زيادي بوجود ميآمد. فرض معمول اين بود كه پره پمپ بالانس نيست. اما قبل از اينكه اجزاي ماشين از هم جدا گردد و پره براي بخش بالانس فرستاده شود ارتعاش توسط يك آناليز كننده با يك فيلتر با تغيير پيوسته آناليز شد. تست اول، در حالت خاموش بودن فيلتر، اين امكان را ميداد تا ارتعاشات غالب باعث تحريك آنالايزر شود؛ ارتعاش ياتاقان پمپ، هم عمودي و هم افقي در محدودة 4-5 mil (125/0-1/0ميليمتر) بود اما فركانس 59 هرتز (3500 CPM) يعني دو برابر سرعت دوران بود. اين فركانس عدم هم محوري را مشخص ميكرد و چون در روي هر دو ياتاقان پمپ تقريبا” با اندازة يكساني ظاهر ميشد، ميتوانست ناشي از عدم هم محوري پره در داخل محفظهاش و يا ناشي از عدم هم محوري بين پمپ و محركهاي اصلي باشد. دادههاي ارتعاشي كه از روي ياتاقان موتور الكتريكي و ياتاقانهاي موتور بنزيني، در طرف پمپ بدست آمد، گرچه از نظر مقدار اندكي كمتر بودند ولي داراي همان فركانس ارتعاشي 59 هرتز بودند. با بررسي فاز ارتعاشي بين موتور و پمپ و بين پمپ و موتور بنزيني، وجود ناهم محوري در كوپلينگها قطعي شد. اين بدان معني است كه هم موتور الكتريكي و هم موتور بنزيني با پمپ در يك راستا نبودند. آناليزهاي اضافهتر، وجود مقداري ارتعاشات گذرا در روي محفظه كلاچ موتور بنزيني را نشان داد كه فقط ميتوانست توسط كلاچ با ديسك خشك توليد شود. بقيه ارتعاشات با فركانسهاي بالا از ياتاقانهاي پمپ نشان دهندة وجود ياتاقان معيوب و يا بوشهاي معيوب شفت بود. با حركت دادن حسگر در روي صفحة پايه، چندين ناحيه غير گرهي، مشخص شدند. كه يك الگوي نامنظمي را تشكيل ميدادند. اين امر نشان ميداد كه در بين صفحة پايه و لاية بتني، فضاهاي خالي وجود دارد. به طور خلاصه، در يك ساعت و بدون متوقف كردن دستگاه، آناليز ارتعاشي تعيين كرد كه :

- پمپ و موتور الكتريكي در يك راستا نيستند؛

- پمپ و كلاچ در يك راستا نيستند؛

- صفحات كلاچ نا هم محور هستند و يا خراب شدهاند؛

- ياتاقانها يا بوشهاي شفت يا هر دو، مربوط به پمپ ناصاف هستند و احتمالا” احتياج به تعويض دارند؛

- بين پاية مجموعه و لاية بتن، فضاهاي خالي وجود دارد.

اين استنتاجها در طي مرحله خاموشي بعدي تأييد شد.

براي افرادي كه قصد استفاده از ارتعاش به عنوان عامل بررسي وضعيت ماشين را دارند‚ تهيه يك ويبرمتر ساده دستي با كيفيت بالا كافي بنظر ميرسد. استفاده از اين وسيله ميتواند بعنوان يك نقطه شروع خوب تلقي شود. چنين وسيلهاي سطح ماكزيمم (Peak) يا جذر متوسط مربعات(RMS) شتاب يا سرعت ارتعاشات را در يك باند فركانسي وسيع مشخص ميكند. باند فركانسي اين نوع وسائل معمولا” بين 10 تا 1000 هرتز يا10 تا 10000 هرتز ميباشد. سرعت (RMS) خوانده شده را ميتوان مستقيما” با مقادير استاندارد مقايسه كرد و زمان تقريبي تعمير را مشخص كرد. استفاده از اين سيستم محدوديت هايي از قبيل تشخيص سريع خرابي، عيبيابي و پيشبيني زمان خرابي نسبت به سيستمهاي كامل آناليز فركانسي را بهمراه دارد. در موقعيتهاي مشخص كه از ياتاقانهايي با عناصر گردان استفاده ميشود و مواقعي كه ارتعاشات منابع ديگر برجسته و قابل توجه نيستند، تشخيص خرابي ياتاقان در مراحل اوليه نيزبه كمك اين سيستم امكان پذير مي باشد.

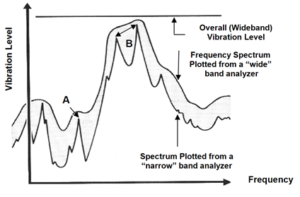

- زماني كه در يك بلبرينگ و يا غلطك، كورسهاي داخلي يا خارجي شروع به خراب شدن كنند، پالسهايي در فركانس بالا پديد ميآيند كه ويبرومتر به كمك آشكار ساز ماکزيمم دامنه (Peak Detector) قادر به اندازهگيري آنها ميباشد. با توجه به توضيحات فوق بديهي است كه با اندازهگيري فاكتور قله ميتوان خرابي ياتاقان را در مراحل اوليه مشخص كرد. از مزاياي عمده آناليز ارتعاشي ماشينآلات، تشخيص سريع خرابي، عيب يابي و پيشبيني زمان خرابي نهايي ميباشد. ويبرومترهاي ساده ميتوانند سطح كلي ارتعاشات را در يك باند فركانسي وسيع اندازهگيري كنند. مقادير اندازهگيري شده در اين روش سطح ارتعاشات، مولفههاي فركانسي عمده يا داراي اهميت مي باشند. البته مشاهده دامنه اندازهگيري اين مولفه ها بسيار مهم و ارزشمند است، اما اگر همين سيگنال را آناليز فركانسي كنيم و طيف آنرا بصورت منحني رسم كنيم، دامنه بسياري از مولفههاي ديگر نيز بدست خواهد آمد كه برخي آنها از اهميت ويژهاي برخور دارند. براي مثال مطابق شكل (زير) يك مولفه فركانسي با دامنه بسيار كم ميتواند ناشي از يك نيروي بزرگ باشد.

- تشخيص خرابي

- در شكل بالا تفاوت دو سيستم بخوبي قابل درك ميباشد. همانطور كه مشخص است مولفه فركانسي (B) از ديگر مولفه ها برجستهتر و دامنه اندازهگيري شده توسط ويبرومتر ساده كاملا” از آن تاثير پذير است، پس افزايش دامنه مولفه فركانسي(B) را ميتوان توسط ويبرومتر ساده نيز مشاهد نمود. ولي افزايش دامنه مولفه فركانسي(A) تنها با استفاده از آناليز فركانسي قابل تشخيص ميباشد. لازم بذكر است كه كاهش پهناي باند فيلتر در هنگام آناليز فركانسي باعث تفكيك پالسهاي مختلف ميگردد. بطور كلي، هرچه پهناي باند فيلتر كمتر باشد تشخيص خرابي سريعتر امكان پذير ميباشد، از طرف ديگر كاهش پهناي باند باعث افزايش زمان رسم طيف فركانسي ميگردد. بهمين دليل همواره بايد تعادلي بين اين دو عامل جهت تعيين پهناي باند فيلتر بوجود آورد.

افزايش دامنه يك مولفه در طيف فركانسي علاوه بر اينكه سريعا” خرابي را مشخص مي كند عاملي است كه با بررسي فركانس آن امكان تعيين قسمت خراب ماشين نيز امكان پذير ميگردد. در هر نقطه كه بررسي ارتعاشي بر روي آن صورت ميگيرد، عدم تعادل، عدم تنظيم، خرابي ياتاقان، سائيدگي چرخ دنده و غيره هريك در طيف فركانس محل خاصي را اشغال ميكنند و يا به عبارت ديگر هر مولفه فركانسي مربوط به خرابي يا عدم تعادل يك قسمت از ماشين ميباشد. پس بنابراين با بررسي طيف فركانسي علاوه بر تشخيص خرابي، تعيين عامل خرابي نيز امكان پذير ميباشد.

-

- دستگاههاي لازم براي تجهيزات مانيتورينگ ارتعاشي

- دستگاههاي مورد لزوم جهت مشاهده دائمي ارتعاش از لحاظ پيچيدگي به سه دسته تقسيم ميشوند. فاكتورهاي مورد نظر معمولا” سرعت اين دستگاهها زمان لازم جهت مشخص كردن عيب، سرعت و امكان تعيين محل عيب و بالاخره وقت تعيين زمان خرابي كامل ميباشد. سادهترين سيستم بر مبناي استفاده از يك ويبرومتر دستي طراحي شده است كه ارتعاشات را در يك باند فركانسي وسيع اندازهگيري ميكند. نتايج بدست آمده از آزمايش با استانداردهاي كلي يا مرجع تعيين شده مورد مقايسه قرار گرفته و از اين طريق وضعيت ماشين مورد بررسي قرار ميگيرد. اين سيستم بر مبناي حداقل اطلاعات استوار بوده و صرفا” جهت كار در كارخانه مورد استفاده واقع ميشود. اگر هدف تشخيص عيب و پيشبيني زمان احتمالي خرابي نهايي باشد حتما” سيستم بايد قادر به آناليز فركانسي باشد. با كمك دستگاههاي موجود رسم طيف فركانسي براي دو نقطه به راحتي صورت ميپذيرد، سپس طيف فركانسي كه بدين روش بدست ميآيد با طيف مرجع مقايسه شده و دامنه هاي نابرابر مقايسه ميشوند. البته مقايسه طيف ها توسط شخص استفاده كننده بدون استفاده از رايانه صورت ميپذيرد. افزايش دامنه در طيف فركانسي براي هر فركانس مشخص نشان دهنده عيبي مشخص در ماشين ميباشد. بر اين اساس براي انجام اين اناليز، يك سيستم قابل حمل كه بر مبناي اين روش طراحي شده است مورد استفاده قرار خواهد گرفت. آنچه مسلم است به تدريج كه نقاط مورد آزمايش افزايش مييابد مقايسه طيف فركانسي بدون استفاده از رايانه از پيچيدگي زيادي برخوردار ميگردد در چنين حالاتي استفاده از رايانه اقتصادي به نظر ميرسد. در اين سيستم پس از ثبت نمودن نمونههاي ارتعاشي هر ماشين، با كمك رايانه نتايج با طيف استاندارد مقايسه خواهد شد. استفاده از چنين سيستم پيشرفتهاي كمك فراواني در تشخيص عيب و مشاهده روند كار ماشين مينمايد.

بسته به نوع کاربرد، سخت افزارهاي مختلفي را مي توان براي آناليز ارتعاشي تجهيزات استفاده نمود. با اين حال الزامات انتخاب سخت افزارهاي مورد استفاده به چندين فاکتور مختلف بستگي دارد. سرعت ماشين، داده برداري مانيتورينگ On-Line يا Off-Line، نيازهاي تحليل، الزامات خروجي سيگنال و غيره بر روي انتخاب نوع تجهيزات تاثير گذار است. صرفنظر از شيوه کار، هر طرح آناليز ارتعاشي احتياج به يک ابزار حسگر (ترانسديوسر) دارد که بتواند ارتعاشات موجود را اندازه گيري کند و اين اطلاعات را به يکسري سيگنالهاي الکترونيکي تبديل کند. ترانسديوسر ها اندازه نسبتا کوچکي دارند و مي توانند يا بطور ثابت در موقعيت موردنظر براي مانيتورينگ نصب شوند و يا اينکه بصورت دوره اي و حين داده برداري به آن ضميمه شوند، يعني مي توان موقعيت داده برداري را حين داده برداري نيز عوض نمود. دربرخي موارد تبديل ارتعاشات به سيگنال الکتريکي در يک ابزار مانيتورينگ دستي صورت مي پذيرد. يک حسگر فلزي (Metal Probe) که به اين ابزار دستي متصل است در مقابل نقطه موردنظر نگه داشته مي شود و ابزار مانيتورينگ دستي حرکتي را که توسط حسگر تشخيص داده مي شود را به سيگنال مشابه و با همان چيدمان تبديل ميکند. ساير ادوات قابل حمل ونقل، از يک ترانسديوسر و يک ابزار جمع آوري داده دستي استفاده مي کنند. نوع تجهيزات و اندازه آنها بسيار مختلف و متفاوت مي باشد، اما در همه موارد يکي از معيارهاي طراحي تجهيزات، قابل حمل و نقل بودن آنهاست.

- همانطور پيشتر ذكر گرديد خدمات مانيتورينگ ارتعاشات به منظور عيبيابي ماشينآلات و مشكلات عمدة ماشينآلات دوار استفاده مي شود. موارد ذيل ليستي از مشكلات عمده تجهيزات است كه توسط مانيتورينگ ارتعاشي قابل رديابي است؛

- عدم بالانس ديناميكي (Unbalance)

- روتورهاي خارج از مركز (Eccentric rotors)

- عدم هم محوري (Misalignment)

- مشكلات ناشي از تشديد (Resonance problems)

- لقي قطعات مكانيكي (Mechanical looseness/weakness)

- سائيدگي روتور (Rotor rub)

- مشكلات ياتاقانها(Sleeve-bearing problems)

- مشكلات ناشي از اجزاي غلطشي ياتاقانها(Rolling element bearing problems)

- مشكلات ناشي از ارتعاشات سيال (Flow-induced vibration problems)

- مشكلات چرخ دندهها (Gear problems)

- مشكلات الكتريكال (Electrical problems)

- مشكلات محرك تسمه (Belt drive problems)

تحليلگرهاي ارتعاشات مشكلات موجود را در تجهيزات نشان مي دهند البته اين كاري ساده و آسان نيست چراكه نياز به افراد متخصص و باتجربه دارد تا بتوانند تفاسير درستي از نتايج دستگاهها به عمل آورند.